Schlanke Produktion und seine Werkzeuge. Lean Manufacturing – es ist …

Lean Production – das Unternehmen ist eine spezielle Steuerschaltung. Die Grundidee ist die ständige Anstrengung, alle Arten von Kosten zu beseitigen. Lean Production – ein Konzept, das Engagement in dem Prozess der Optimierung der einzelnen Mitarbeiter bedeutet. Dieses Schema wird bei maximaler Ausrichtung auf den Verbraucher ausgerichtet. Betrachten wir genauer, was ein schlankes System.

Die Geschichte des Auftretens

Die Umsetzung von Lean Manufacturing in der Industrie kam in den 1950er Jahren in der Toyota Corporation. Der Schöpfer eines solchen Kontrollschema wurde Tayiti Ono. Ein großer Beitrag zur Weiterentwicklung von Theorie und Praxis, führte seinen Kollegen – Shigeo Shingo, der unter anderem einen Weg, um schnelles Umrüsten erstellt. Anschließend untersuchten US-Experten das System und konzeptualisiert es Lean Manufacturing (schlanke Produktion) genannt – "Lean Production". Zunächst wurde das Konzept vor allem in der Automobilindustrie eingesetzt. Nach einiger Zeit hat sich die Regelung auf der Prozess- und Fertigungs angepasst. Anschließend Werkzeuge des Lean Manufacturing von Stahl in der Gesundheitsvorsorge, Versorger, Dienstleistungen, Handel, Militär, öffentliche Verwaltung und anderen Branchen.

Hauptaspekte

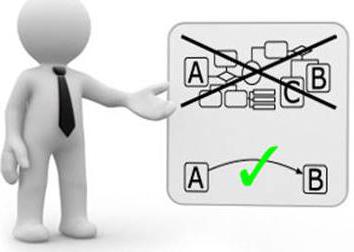

Lean Enterprise beinhaltet die Analyse des Wertes, das Produkt für den Endverbraucher produziert wird, in jeder Phase der Schöpfung. Das Hauptziel des Konzepts zugunsten Bildung eines kontinuierlichen Prozesskosten zu beseitigen. Mit anderen Worten, schlanker Produktion – ist die Beseitigung jeglicher Aktion als Folge davon die Ressourcen verbraucht werden, aber das Ergebnis schafft keinen Wert für den Endverbraucher. Zum Beispiel ist es nicht notwendig, bis zum fertigen Produkt oder seine Komponenten sind auf Lagern. In dem traditionellen System, alle mit der Ehe verbunden Kosten, Änderung, Lagerung und anderen indirekt Kosten an die Verbraucher weitergegeben. Lean Manufacturing – ein Diagramm, auf dem alle Aktivitäten des Unternehmens in die Prozesse und Operationen unterteilt ist, die addieren und nicht Wert auf das Produkt hinzuzufügen. Die Hauptaufgabe, daher setzt sich für die systematische Reduktion des letzteren.

Schlanke Produktion: Verlust

Als Synonym für Kosten in einigen Fällen der Begriff Muda verwendet wird. Dieser Begriff bezieht sich auf die verschieden Kosten, Müll, Abfall, und so weiter. Tayiti Ono identifiziert sieben Arten von Kosten. Verluste werden aufgrund gebildet:

- Erwartungen;

- Überproduktion;

- Transport;

- zusätzliche Verarbeitungsschritte;

- unnötige Bewegungen;

- die Ausgabe von fehlerhaften Produkten;

- Überschussreserven.

Die wichtigste Art der Verlust Tayiti Ono glaubte Überproduktion. Es ist ein Faktor für den Rest der Kosten führt. Ein weiterer Punkt wurde oben auf der Liste hinzugefügt. Dzheffri Layker, ist in der Forschung Erfahrung Toyota beschäftigt, als ein Verlust von nicht realisierten potenziellen Mitarbeitern beschrieben. Als Kostenquellen bezeichnen Kapazitätsüberlastung, Mitarbeiter in Aktivitäten mit hohen Intensität, sowie zu einer Uneinheitlichkeit der Operationen Leistung (z.B. intermittierenden Zeitplan aufgrund von Schwankungen der Nachfrage).

Grundsätze

Schlanke Produktion wird als ein Prozess dargestellt gliedert sich in fünf Phasen:

- Bestimmung des Wertes eines bestimmten Produkts.

- Die Einrichtung des Wertstroms des Produkts.

- Bereitstellen eines kontinuierlichen Flussstroms.

- Bietet den Kunden die Möglichkeit, das Produkt zu ziehen.

- Das Streben nach Exzellenz.

Unter anderen Prinzipien, auf denen die schlanke Produktion, soll hervorgehoben werden:

- Achieving Excellence – Lieferung von Waren aus der ersten Präsentation, die Verwendung von Schemata von „Null Fehlern“, zu identifizieren und Probleme in den frühesten Stadien ihres Auftretens zu lösen.

- Die Bildung von langfristiger Interaktion mit dem Verbraucher durch Dividieren Informationen, Kosten und Risiko.

- Flexibilität.

Das Produktionssystem in Toyota verwendet wird , basiert auf zwei Prinzipien: Autonomismus und „just in time“. Dies bedeutet, dass alle notwendigen Elemente für die Montage an der Leitung in dem Augenblick ankommt, wenn es notwendig ist, ausschließlich für einen bestimmten Prozess definiert, um die Menge der Lagerbestände zu reduzieren.

Die Bestandteile

Im Rahmen dieses Konzepts hervorgehoben, die verschiedenen Komponenten – Lean-Methoden. Einige von ihnen können sich als Steuerschaltung handeln. Die Hauptelemente sind wie folgt:

- Der Strom der einzelnen Waren.

- Geteilt Pflegegeräte.

- 5S-System.

- Kaizen.

- Schnellumschaltung.

- Fehlervermeidung.

Branchenoptionen

Lean Healthcare ist das Konzept der Zeit des medizinischen Personals zu reduzieren, die nicht direkt mit Menschen zu helfen. Lean Logistik ist ein Pull-Schema, das alle Anbieter im Wertstrom beteiligt zusammenbringt. In diesem System gibt es eine teilweise Wiederauffüllung der Bestände in kleiner Volumina. Das Hauptziel dieser Schaltung wirkt logistischen Gesamtwert. Werkzeuge des Lean Manufacturing sind die Post in Dänemark verwendet. Im Konzept der großen Standardisierung von Dienstleistungen durchgeführt. Die Ziele der Veranstaltung ist die Steigerung der Produktivität, die Beschleunigung der Sendungen. „Card-line Bildung von Werten“ wurden für die Kontrolle und Identifizierung Dienste eingeführt. Auch entwickelt und anschließend die Motivation der Mitarbeiter Office-System implementiert. Das Gebäude bildete eine besondere Strategie konzentrierte sich auf die Effizienz des Prozesses des Bau von Anlagen auf allen Stufen zu verbessern. Prinzipien der Lean Production wurden für die Softwareentwicklung angepasst. In der Stadt verwendet öffentliche Verwaltung auch Elemente dieser Regelung.

Kaizen

Die Idee wurde 1950 von Dr. Deming formuliert. Die Umsetzung dieses Prinzips hat große Gewinne für Unternehmen in Japan gebracht. Für diese Spezialisten wurde die Medaille des Kaisers verliehen. Einige Zeit später, die Union für Wissenschaft und Technologie von Japan hatte einen Preis zu ihnen bekannt gegeben. Deming für die Qualität der hergestellten Waren.

Vorteile filosifii Kaizen

Vorteile dieses Systems wurden in allen Industriezweigen ausgewertet, in denen die Bedingungen geschaffen wurden, die höchste Effizienz und Leistung zu gewährleisten. Kaizen ist eine japanische Philosophie betrachtet. Es ist ständige Veränderung zu fördern. Die Schule des Denkens Kaizen besteht darauf, dass eine konstante Umwandlung wirken als der einzige Weg, um die Fortschritte. Das Hauptfokus-System macht durch unnötige und harte Arbeit der Produktivität zu steigern. Die Definition erstellt durch die beiden Worte „kai“ kombiniert – „change“ ( „convert“) und „Zen“ – „in Richtung besser.“ Die Vorteile des Systems spiegelt ganz deutlich den Erfolg der japanischen Wirtschaft. Es wird sich nicht nur von der japanischen anerkannt, sondern auch Experten in der Welt.

Ziele Kaizen-Konzept

Es gibt fünf Hauptbereiche, die für die Entwicklung der Produktion unterliegen. Dazu gehören:

- Abfallreduzierung.

- Sofortige Fehlerbehebung.

- Optimale Nutzung.

- Teamwork.

- Die höchste Qualität.

Es sollte gesagt werden, dass die meisten der Prinzipien, auf den gesunden Menschenverstand basiert. Die Hauptkomponenten des Systems sind die Verbesserung der Produktqualität, der Prozess für jeden Mitarbeiter zu bringen, und die Bereitschaft zu ändern, zu reagieren. All diese Aktivitäten erfordern keine komplexe mathematische Berechnungen und wissenschaftlichen Forschungsansätze.

Die Reduzierung von Abfall

Principles Kaizen- Philosophien Ziel, deutliche Reduzierung der Verluste bei jedem Schritt (Betriebsverfahren). Einer der wichtigsten Vorteile des Systems gilt als die Tatsache, dass es für jeden Mitarbeiter umfasst. Dies wiederum beinhaltet die Entwicklung und die anschließende Umsetzung von Vorschlägen zu jeder zur Verbesserung der Ebene der Regierung. Diese Arbeit hilft Ressourcenverluste zu minimieren.

Sofortiges Problem

Jeder Mitarbeiter in Übereinstimmung mit dem Konzept der Kaizen ist, die Probleme zu begegnen. Dieses Verhalten hilft, schnell Probleme anzugehen. Wenn sofortige Fehlerbehebung Zykluszeit nicht erhöht wird. Die unmittelbare Lösung für die Probleme können Sie Aktivitäten in der effektiven Richtung lenken.

optimale Nutzung

Mit dem schnellen Problemlösung Ressourcen werden freigegeben. Sie können verwendet werden, um zu verbessern und andere Ziele zu erreichen. Zusammen ermöglichen diese Maßnahmen einen kontinuierlichen Prozess der effizienten Produktion zu etablieren.

Zusammenspiel

Attraktion für die Probleme aller Mitarbeiter ermöglicht es Ihnen, schnell zu erfahren. Erfolg bei der Überwindung der Schwierigkeiten stärkt Geist und steigert das Selbstwertgefühl der Mitarbeiter. Teamwork eliminiert Konflikte, fördert die Bildung einer Vertrauensbeziehung zwischen den übergeordneten und untergeordneten Mitarbeitern.

beste Qualität

Schnelle und effektive Problemlösung fördert koordiniertee Arbeit des Teams, eine große Menge an Ressourcen zu schaffen. Dies wiederum wird die Qualität der Produkte verbessern. All dies ermöglicht es dem Unternehmen ein neues Niveau an Leistung zu erreichen.