Reibungsmaterial: Wahl Anforderungen

Moderne Produktionsanlagen hat eine relativ komplexe Struktur. Reibungsmechanismen Bewegung mittels des Übertragens Reibung. Es kann Kupplung, Klemmen, Bremsen und unclenching sein.

Dass das Gerät dauerhaft ist, arbeitet ohne Ausfallzeiten, seine Materialien vorbringen besondere Anforderungen. Sie wachsen ständig. Nachdem alle Maschinen und Geräte werden ständig verbessert. Erhöhen Sie ihre Leistung, Betriebsgeschwindigkeit und Last. Daher sind verschiedene Reibmaterialien in dem Prozess ihres Betriebs verwendet. Die Qualität hängt von der Zuverlässigkeit und Langlebigkeit der Geräte. In einigen Fällen hängt diese Elemente des Systems auf die Sicherheit und das Leben der Menschen.

Allgemeine Merkmale

Reibmaterialien – sind integrale Bestandteile von Baugruppen und Mechanismen, die die Fähigkeit haben, mechanische Energie zu absorbieren und sie in die Umgebung abzuführen. Damit sind alle Design-Elemente sollten nicht schnell verschleißen. Zu diesem Zweck besitzen die vorgestellten Materialien bestimmte Eigenschaften.

Der Reibungskoeffizient des Reibungsmaterials muss stabil und hoch sein. Standfestigkeitsindex ist auch erforderlich, um die Leistungsanforderungen gerecht zu werden. Diese Materialien haben eine gute Wärmebeständigkeit und sind gegen mechanische Beanspruchung nicht anfällig.

Die Substanz Durchführung Reibungsfunktion, nicht die Arbeitsflächen zu greifen, ist es mit ausreichenden Hafteigenschaften ausgestattet. Die Gesamtheit dieser Eigenschaften stellt den normalen Betrieb von Geräten und Systemen.

Materialeigenschaften

Die Reibmaterialien haben einen bestimmten Satz von Eigenschaften. Die wichtigsten sind oben aufgeführt. Diese Servicequalität. Sie definieren die Betriebseigenschaften der einzelnen Stoffe.

Aber alle Dienstmerkmale sind aufgrund einer Reihe von physikalischen, mechanischen und teplostaticheskih Indikatoren. Diese Parameter variieren während des Betriebs ist das Material. Aber ihr endgültiger Wert wird berücksichtigt bei der Auswahl des Reibmaterials genommen.

Es ist eine Abteilung von Eigenschaften zu statischen, dynamischen und erfahrenen Figuren. Die erste Gruppe von Parametern bezieht Grenzdruckfestigkeit, Beugen und Strecken. Es enthält auch Wärme, die Wärmeleitfähigkeit und die lineare Expansion des Materials.

Die Indikatoren in dynamischen Bedingungen, rank wie Wärmebeständigkeit, Wärmebeständigkeit definiert. In den experimentellen Bedingungen Reibungskoeffizient eingestellt, Verschleißfestigkeit und Stabilität.

Arten von Materialien

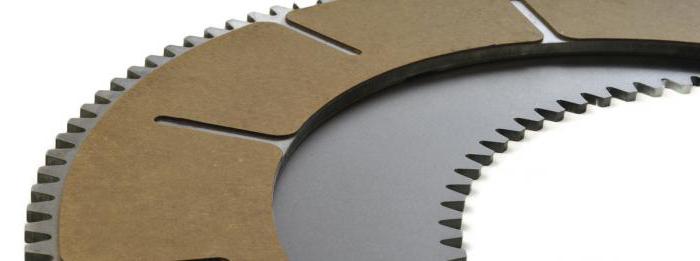

Reibmaterialien und Kupplungsbremssystem oft erzeugen auf einem Kupfer oder Eisen basieren. Die zweite Gruppe von Substanzen in hohen Lastbedingungen, insbesondere für trockene Reibung verwendet. Kupferwerkstoffe sind für leichte und mittelschwere Lasten. Darüber hinaus sind sie für trockene Reibung sowohl geeignet als auch mit Schmierflüssigkeiten.

In modernen Produktionsbedingungen Materialien werden in der Gummi- und Harzbasis verwendet. Außerdem können verschiedene Füllstoffe von metallischen und nichtmetallischen Komponenten verwendet werden.

Anwendungsgebiet

Es ist eine Klassifizierung von Reibmaterialien, je nach ihrer Anwendung. Die erste Gruppe umfasst eine größere Übertragungsvorrichtungen. Dieses Medium und Mechanismen leicht belastet, die ohne Schmierung betrieben werden.

Weitere Reibmaterial Bremssysteme für mittelschwere und schwere Maschinen zugeordnet. Fett wird an diesem Knoten angewandt.

Die dritte Gruppe umfasst in der Verzahnung der mittleren und schweren Maschinen verwendeten Substanzen. In ihnen liegt das Öl.

Auch isoliertes separates Bremsbandmaterial, bei dem das flüssige Schmiermittel vorhanden ist. Die wichtigsten Parameter der Mechanismen bestimmen die Wahl der Reibmaterialien.

Die Kupplungsbelastung wirkt auf den Elementen des Systems auf etwa 1 und die Bremse – bis zu 30 Sekunden. Diese Figur definiert die Eigenschaften von Knoten Materialien.

metallischen Werkstoffen

Wie bereits oben erwähnt, ist die Hauptreibungskupplung metallischen Materialien Brems Eisen und Kupfer. heute ist sehr beliebt Stahl und Gusseisen.

Sie gelten in verschiedenen Anordnungen. Beispielsweise Reibmaterialien für einen Bremsbelag, wobei die Zusammensetzung Eisen umfasst, die oft in Eisenbahnsystemen verwendet werden. Es verzieht sich nicht, aber scharf verliert seine Gleiteigenschaften bei einer Temperatur von 400 ° C

Nichtmetallische Werkstoffe

Reibungskupplung oder Bremse Materialien werden auch aus nichtmetallischen Substanzen. Sie erstellt wird in erster Linie auf Asbest (Harz, Gummi-Bindemittel wirkt).

Der Reibungskoeffizient bleibt ausreichend hohe Temperatur auf 220 ° C Wenn das Bindemittelharz ist ein Material, das durch eine hohe Verschleißfestigkeit aus. Aber sie etwas niedrigeren Reibungskoeffizienten im Vergleich zu anderen ähnlichen Materialien. Ein beliebtes Bild aus Kunststoff auf der Basis solcher Handlungen Retinax. In seiner Struktur ist es Phenol-Formaldehyd – Harz, Asbest, Schwerspat und andere Komponenten. Diese Substanz ist nützlich für die Bremsanordnungen und mit schweren Einsatzbedingungen. Es behält seine Eigenschaften auch bei einer Erwärmung auf 1000 ° C Daher Retinax anwendbar auch in Flugzeugbremssystemen.

Asbestmaterial wird durch die Schaffung homonymous Gewebe hergestellt. Es wird mit Asphalt, Gummi oder Bakelite imprägniert und bei hohen Temperaturen verdichtet. Kurzasbestfasern können auch ein Vlieskissen bilden. Sie fügten hinzu, Späne. Manchmal für zusätzliche Festigkeit in ihrem Messingdraht eingeführt.

Frits

Es ist eine andere Art von präsentiert Systemkomponenten. Dieses gesinterte Reibmaterialien Bremsanlage. Dass diese Spezies wird aus dem Verfahren zu ihrer Herstellung werden. Sie werden oft auf einer Stahlbasis hergestellt. Während des Schweißens andere mit ihm, einen Teil der Komponenten gesintert. Vorverdichtete Vorformling aus Pulvermischungen zusammengesetzt wurde, um Hochtemperatur-Erwärmung unterworfen wird.

Solche Materialien werden häufig verwendet, nur einen Schwerlastkupplungen und Bremssysteme. Ihre hohe Leistung im Betrieb wird durch zwei Gruppen von Komponenten bestimmt, der Teil sind. Die ersten Materialien bieten einen guten Reibungskoeffizienten und Verschleißfestigkeit, und die zweite – ein ausreichendes Maß an Stabilität und Haftung.

Materialien auf Basis von Stahl für trockene Reibung

Die Wahl des Materials für die verschiedenen Systeme basiert auf der technischen und wirtschaftlichen Machbarkeit der Herstellung und im Betrieb. Vor ein paar Jahrzehnten solche Materialien gefragt waren auf Eisenbasis, wie die FMC-8, MKV-50A und QMS. Reibmaterial für Bremsbeläge, die in Hochleistungssystemen betrieben werden, wurden später von PMA-11 hergestellt.

MKV-50A ist eine Neuentwicklung. Es wird bei der Herstellung von Futter für Scheibenbremsen eingesetzt. Es hat den Vorteil, über eine Gruppe von MCF Ratios Stabilität, Verschleißfestigkeit.

In der heutigen Fertigung waren weit verbreitet Typ QMS Materialien. Sie erhöhten Mangangehalt. Auch ist es aus Carbid und Bornitrid, Molybdändisulfid und Karbid Kremniya zusammengesetzt.

Materialien auf Basis von Trockenreibung Bronze

Die Sende- und Bremssysteme für verschiedene Zwecke sind Materialien auf Basis von Zinn-Bronze unter Beweis gestellt. Sie sind viel weniger Verschleiß zusammenpassenden Teile aus Gußeisen oder Stahl, als die Reibungsmaterialien auf einer Eisenbasis.

Vorausgesetzt, eine Vielzahl von Materialien, auch in der Luftfahrtindustrie eingesetzt. Für besondere Einsatzbedingungen kann das Zinn ersetzt solche Materialien, wie Titan, Silizium, Vanadium, Arsen. Dies verhindert die Bildung von interkristalliner Korrosion.

Materialien auf Basis von Zinn-Bronze sind in der Automobilindustrie sowie bei der Herstellung von landwirtschaftlichen Maschinen weit verbreitet. Sie können schwere Lasten standhalten. Eingeschlossen in der 5-10% Zinn-Legierung sorgt für eine erhöhte Festigkeit. Blei und Graphit wirkt als ein festes Schmiermittel und Siliziumdioxid oder Silizium erhöhten Reibungskoeffizienten.

Die Arbeitsbedingungen in einem flüssigen Schmiermittel

Materialien in trockenen Systemen verwendet werden, haben einen wesentlichen Nachteil. Sie unterliegen einem schnellen Verschleiß. Wenn sie durch das Schmiermittel aus dem benachbarten Knoten getroffen wird ihre Wirksamkeit drastisch reduziert. Daher ist in den letzten Jahren häufiger zur bestimmungsgemäßen Verwendung Materialien in Öl.

Eine solche Ausrüstung ist glatt schaltet, durch eine hohe Verschleißfestigkeit aus. Es ist leicht gekühlt und leicht versiegelt.

In ausländischen Praxis in letzter Zeit wachsende Produktion eines solchen Produkts als Reibungsblechmaterial für Bremsen, Kupplungen und andere auf Asbest Mechanismen. Es wird mit Harz imprägniert. Die Struktur enthält die geformten Elemente mit einem hohen Gehalt an Metallfüllstoffe.

Am häufigsten verwendeten Medium hergestellt Sinterkörper aus Kupfer für die Schmierung. Reibungseigenschaften, nicht-metallische Feststoffe zu verbessern, sind in die Zusammensetzung eingeführt.

Verbesserung der Eigenschaften

Die erste Verbesserung erfordert Verschleißfestigkeit, die die Reibmaterialien besitzen. Davon hängt die wirtschaftliche und betriebliche Machbarkeit des Bauteils. In diesem Fall wird die Technologie Wege entwickelt, übermäßige Hitze auf den Reibflächen zu beseitigen. Zur Verbesserung dieser Eigenschaft des Reibmaterials, Konstruktion der Vorrichtung und auch die Betriebsbedingungen regeln.

Wenn die Materialien unter den Bedingungen der Trockenreibung verwendet werden, die sich auf ihre Hochtemperaturfestigkeit und Oxidationsbeständigkeit. Solche Materialien sind weniger anfällig gegen abrasiven Verschleiß-Typen. Aber für Systeme mit einem Widerstand Schmiermittel Hitze macht nicht allzu viel. Daher wird mehr Aufmerksamkeit auf ihre Stärke zu zahlen.

Als Technologien bei gleichzeitiger Verbesserung zahlen die Qualität Reibmaterialien Aufmerksamkeit auf ihre Oxidationsgrad. Je kleiner sie ist, desto haltbarer Komponente Mechanismen. Ein weiterer Trend ist die Porosität des Materials zu reduzieren.

Moderne Produktion sollten die eingesetzten zusätzlichen Materialien bei der Herstellung der verschiedenen beweglichen, Transfereinrichtungen verbessern. Dies wird die wachsenden Verbraucher und betrieblichen Anforderungen an ein Reibmaterial erfüllen.