Zweck, Gerät, Timing. Verbrennungsmotor: Gasverteilungsmechanismus

Der Gasverteilungsmechanismus des Wagens ist einer der komplexesten Mechanismen im Motorenbau. Die Steuerung der Einlass- und Auslassventile des Motors ist ganz auf dem Timing. Der Mechanismus steuert den Vorgang des Füllens der Zylinder mit einem Kraftstoff-Luft-Gemisch durch rechtzeitiges Öffnen des Einlassventils am Ansaughub. Außerdem steuert das Zeitsteuersystem die Abführung von Abgasen aus der Brennkammer – hierzu öffnet sich das Auslassventil am Auspuffhub.

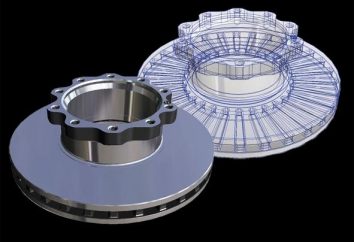

Das Gerät газораспределительного der Mechanismus

Details des Gasverteilungsmechanismus führen unterschiedliche Funktionen aus:

- Die Nockenwelle öffnet und schließt die Ventile.

- Der Antriebsmechanismus treibt die Nockenwelle mit einer bestimmten Geschwindigkeit in Bewegung.

- Die Ventile schließen und öffnen die Ein- und Auslaufkanäle.

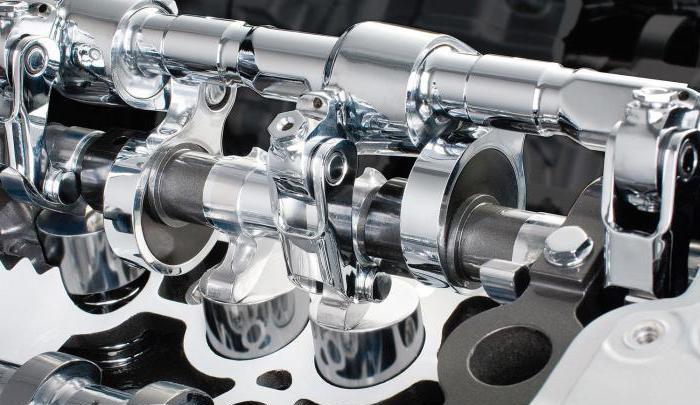

Die Hauptteile des Timings sind die Nockenwelle und die Ventile. Nocken oder Verteilung, die Welle ist ein Element, auf dem sich die Nocken befinden. Es wird durch Lager angetrieben und gedreht. Zum Zeitpunkt des Einlass- oder Auspuffhubs werden die auf der Welle befindlichen Nocken während der Drehung gegen die Ventilschieber gedrückt.

Der Zeitmechanismus befindet sich am Zylinderkopf. Im Zylinderkopf befindet sich eine Nockenwelle und Lager von ihm, Kipphebel, Ventile und Schieber von Ventilen. Der obere Teil des Kopfes ist mit einem Ventildeckel verschlossen, dessen Montage mit einer speziellen Dichtung durchgeführt wird.

Funktionsweise des Gasverteilungsmechanismus

Der Timing ist vollständig mit der Zündung und Kraftstoffeinspritzung synchronisiert. Einfach ausgedrückt, in dem Moment, in dem das Gaspedal niedergedrückt wird , öffnet sich eine Drosselklappe , um den Luftstrom in den Ansaugkrümmer einzuleiten. Als Ergebnis wird ein Kraftstoff-Luft-Gemisch gebildet. Danach beginnt der Gasverteilungsmechanismus zu arbeiten . Die zeitliche Steigerung erhöht den Durchsatz und erschöpft die Abgase aus der Brennkammer. Für eine korrekte Durchführung dieser Funktion ist es notwendig, dass die Frequenz, mit der das Einlass- und Auslassventil des Steuerventils geöffnet ist, hoch ist.

Die Ventile werden durch die Nockenwelle des Motors betätigt. Wenn die Kurbelwellendrehzahl erhöht wird, sind die Nockenwelle und die Nockenwelle schneller zu drehen, was die Ventilöffnungs- und Schließfrequenz erhöht. Infolgedessen steigen die Motordrehzahl und die Rückkehr vom Motor.

Durch die Kombination der Kurbelwelle und der Nockenwelle kann der Verbrennungsmotor genau die Menge an Luft-Kraftstoff-Gemisch verbrennen, die für den Betrieb des Motors in diesem oder jenem Modus erforderlich ist.

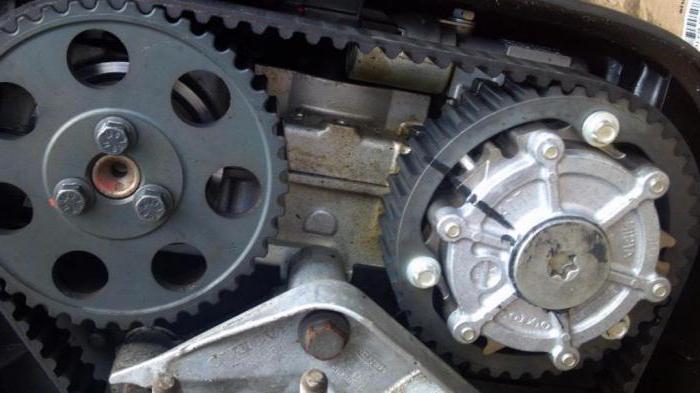

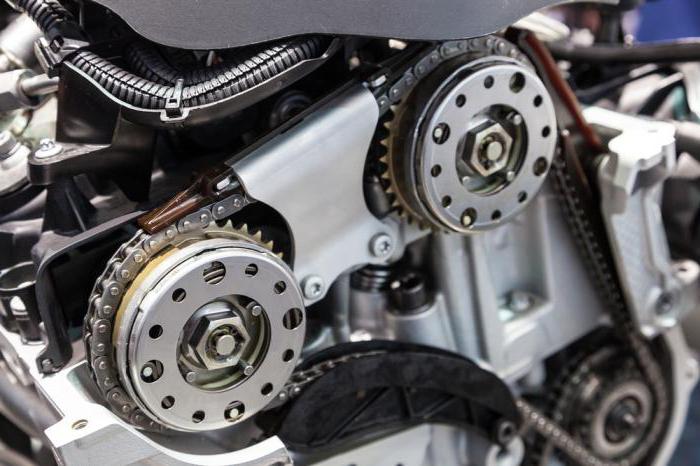

Merkmale der Antriebszeit, Kette und Gürtel

Die Riemenscheibe des Nockenwellenantriebs befindet sich außerhalb des Zylinderkopfes. Damit kein Ölleck auftritt, wird ein Epiploon auf den Wellenhals gelegt. Die Steuerkette treibt den gesamten Zeitmechanismus an und setzt sie auf das angetriebene Kettenrad oder die Riemenscheibe auf der einen Seite und überträgt andererseits die Kraft von der Kurbelwelle.

Die korrekte und unveränderte Position der Kurbelwelle und der Nockenwellen relativ zueinander hängt vom Riemenantrieb der Ventile ab. Auch kleine Abweichungen in der Position können dazu führen, dass der Timing-Motor ausfällt.

Die zuverlässigste gilt als Kettenantrieb mit einer Zahnrolle, aber es gibt einige Probleme mit der Gewährleistung der notwendigen Riemenspannung. Das Hauptproblem der Fahrer, das für die Kette des Mechanismus charakteristisch ist, ist sein Bruch, der oft die Ursache für die Biegung der Ventile ist.

Unter den zusätzlichen Elementen des Mechanismus kann der für die Riemenspannung verwendete Zahnriemen zugeordnet werden. Zu den Minus des Kettenantriebs des Gasverteilungsmechanismus gehören neben dem Bruchrisiko auch ein hoher Geräuschpegel während des Betriebs und die Notwendigkeit, sie alle 50-60 Tausend Kilometer zu ändern.

Ventilmechanismus

Die Auslegung des Ventilmechanismus umfasst Ventilsitze, Führungsbuchsen, Ventilrotationsmechanismus und andere Elemente. Die Kraft von der Nockenwelle wird auf die Stange oder auf den Zwischenglied – Kipphebel oder Wippe übertragen.

Es ist oft möglich, die Timing-Modelle zu erfüllen, die eine ständige Einstellung erfordern. Solche Konstruktionen haben spezielle Unterlegscheiben und Bolzen, deren Drehung die notwendigen Freiräume aussetzt. Manchmal werden die Lücken im Automatikbetrieb gehalten: Die Einstellung ihrer Position erfolgt durch hydraulische Kompensatoren.

Ventilsteuerung

Moderne Motorenmodelle haben sich erheblich verändert, nachdem sie neue Steuerungssysteme auf der Basis von Mikroprozessoren – der sogenannten ECU – erhalten haben. Im Bereich des Motorenbaues war die Hauptaufgabe nicht nur die Kapazitätserweiterung, sondern auch die Leistungsaufnahme der Leistungseinheiten zu sparen.

Die Leistungssteigerung der Motoren zu erhöhen und gleichzeitig den Kraftstoffverbrauch zu senken, war nur mit dem Einsatz von Steuerungssystemen möglich. Der Motor mit solchen Systemen verbraucht nicht nur weniger Kraftstoff, sondern verliert auch nicht die Kraft, durch die sie überall in der Produktion von Autos eingesetzt wurden.

Das Prinzip der Bedienung solcher Systeme ist, dass sie die Drehzahl der Nockenwelle steuern. Tatsächlich öffnen sich die Ventile etwas früher, da sich die Nockenwelle in Drehrichtung dreht. Tatsächlich dreht sich die Nockenwelle bei modernen Motoren nicht mehr relativ zur Kurbelwelle mit konstanter Geschwindigkeit.

Die Hauptaufgabe bleibt, die effektive Befüllung der Motorzylinder zu maximieren, abhängig von der gewählten Betriebsart. Solche Systeme überwachen den Zustand des Motors und korrigieren den Strom des Kraftstoffgemisches: Zum Beispiel im Leerlauf werden seine Volumina auf ein Minimum reduziert, da keine großen Kraftstoffmengen erforderlich sind.

Zahnräder

Abhängig von den Ausstattungsmerkmalen des Fahrzeugmotors und des Gasverteilungsmechanismus können insbesondere die Anzahl der Antriebe und deren Art variieren.

- Kettenantrieb Ein paar früher war diese Fahrt am häufigsten, aber auch jetzt ist es in der Zeit des Diesels verwendet. Bei dieser Ausgestaltung befindet sich die Nockenwelle im Zylinderkopf und wird durch eine vom Getriebe angetriebene Kette angetrieben. Der Minus eines solchen Antriebs ist ein komplizierter Prozess des Wechsels des Gurtes, da er sich im Motor befindet, um eine konstante Schmierung zu gewährleisten.

- Zahnradantrieb Es wurde auf den Motoren von Traktoren und einigen Autos installiert. Sehr zuverlässig, aber extrem schwer zu pflegen. Die Nockenwelle dieses Mechanismus befindet sich unterhalb des Zylinderblocks, so dass das Nockenwellenrad an dem Kurbelwellenzahnrad haftet. Wenn das Timing-Getriebe dieser Art unbrauchbar war, wurde der Motor fast vollständig gewechselt.

- Riemenantrieb Die beliebteste Art, ist es auf Benzin-Aggregate in Pkw installiert.

Vor- und Nachteile von Riemenantrieb

Der Riemenantrieb gewann seine Popularität aufgrund seiner Vorteile im Vergleich zu ähnlichen Arten von Laufwerken.

- Trotz der Tatsache, dass die Herstellung solcher Strukturen schwieriger als Kettenbau ist, ist es viel billiger.

- Es erfordert keine ständige Schmierung, durch die der Antrieb auf die Außenseite des Antriebsaggregates gelegt wurde. Der Ersatz und die Diagnose des Timing-Systems als Ergebnis dieser sehr erleichtert.

- Da im Riemenantrieb Metallteile nicht miteinander interagieren, wie im Kettenantrieb, hat sich der Geräuschpegel während seines Betriebs mehrmals verringert.

Trotz einer großen Anzahl von Plusen gibt es einen Riemenantrieb und seine Minus. Die Lebensdauer des Gürtels ist mehrmals niedriger als die Kette, was einen häufigen Austausch verursacht. Im Falle einer Gürtelpause ist es sehr wahrscheinlich, dass der gesamte Motor repariert werden muss.

Sequenz des Riemenversagens oder Lösens

Für den Fall, dass die Steuerkette zerrissen wird, steigt der Geräuschpegel während des Motorbetriebes an. Im Allgemeinen verursacht ein solches Ärgernis im Gegensatz zum Zahnriemen nichts Unbrauchbares in Bezug auf die Reparatur. Mit der Schwächung des Gürtels und seinem Sprung über einen Zahn des Ritzels tritt eine leichte Unterbrechung des normalen Funktionierens aller Systeme und Mechanismen auf. Infolgedessen kann es eine Verringerung der Motorleistung, eine erhöhte Vibration während des Betriebs und Schwierigkeiten beim Starten verursachen. Für den Fall, dass der Gürtel sofort durch mehrere Zähne sprang oder sogar brach, können die Konsequenzen am meisten unvorhersehbar sein.

Die harmloseste Option ist die Kollision des Kolbens und des Ventils. Die Aufprallkraft reicht aus, um das Ventil zu biegen. Manchmal reicht es aus, die Pleuelstange oder die vollständige Zerstörung des Kolbens zu biegen.

Eines der schwersten Fehler des Autos ist der Bruch des Zahnriemens. Der Motor muss in diesem Fall entweder überholt oder komplett verändert werden.

Zahnriemenpflege

Das Niveau der Riemenspannung und der allgemeine Zustand ist einer der am häufigsten beobachteten Faktoren während der Fahrzeugwartung. Die Häufigkeit der Verifikation hängt von der jeweiligen Marke und dem Modell der Maschine ab. Vorgehensweise zur Überwachung der Zahnriemenspannung: Der Motor wird geprüft, die Schutzabdeckung vom Riemen wird entfernt, danach wird diese auf Verdrehen geprüft. Bei dieser Manipulation sollte es sich nicht mehr als 90 Grad drehen Grad. Ansonsten wird der Gurt mit Spezialausrüstung gezogen.

Wie oft wird der Zahnriemen ersetzt?

Voller Ersatz des Gürtels wird alle 50-70 Tausend Kilometer des Autos gemacht. Es kann häufiger im Falle von Schäden oder das Auftreten von Spuren von Stratifizierung und Risse durchgeführt werden.

Je nach Art des Timings ändert sich auch die Komplexität des Riemenersatzes. Für heute in Autos zwei Arten des Mechanismus газораспределения – mit zwei (DOHC) oder eine (SOHC) Nockenwellen verwendet werden.

Ersatz des Gasverteilungsmechanismus

Um den Zahnriemen Typ SOHC zu ersetzen, reicht es aus, einen neuen Teil und einen Satz von Schraubendrehern und Tasten zur Hand zu haben.

Entfernen Sie zuerst die Schutzabdeckung vom Gürtel. Es ist entweder an Verriegelungen oder an Schrauben befestigt. Nach dem Entfernen der Abdeckung öffnet sich der Zugang zum Gurt.

Vor dem Schwenken des Riemens werden die Zeitmarkierungen am Nockenwellenrad und der Kurbelwelle angezeigt. Auf der Kurbelwelle werden die Markierungen auf das Schwungrad gelegt. Der Schaft wird gekröpft, bis die Zeitmarkierungen am Körper und am Schwungrad miteinander übereinstimmen. Wenn alle Markierungen miteinander übereinstimmen, beginnen sie zu lösen und entfernen Sie den Gurt.

Um einen Riemen aus einem Zahnrad einer Kurbelwelle zu entfernen, ist es notwendig, eine Riemenscheibe des Antriebs ГРМ zu zerlegen. Zu diesem Zweck wird das Auto durch einen Wagen angehoben und das rechte Rad wird von ihm entfernt, was den Zugang zum Riemenscheibenbolzen ermöglicht. Auf einigen von ihnen gibt es spezielle Löcher, durch die man die Kurbelwelle befestigen kann. Wenn sie nicht sind, dann ist der Schaft an einer Stelle befestigt, einen Schraubendreher in die Krone des Schwungrades stecken und in den Körper schieben. Danach wird die Riemenscheibe entfernt.

Der Zugang zum Zahnriemen ist vollständig geöffnet und Sie können mit dem Ausbau und dem Austausch fortfahren. Der neue zieht Kurbelwellenzahnräder an, haftet dann an der Wasserpumpe und zieht die Nockenwellenzahnräder an. Für die Spannrolle wird der Riemen zuletzt eingeschaltet. Nachdem Sie alle Gegenstände in umgekehrter Reihenfolge zurücksenden können. Es bleibt nur noch, den Riemen mit einem Spanner festzuziehen.

Vor dem Starten des Motors ist es ratsam, die Kurbelwelle mehrmals zu kurbeln. Überprüfen Sie, ob die Markierungen übereinstimmen und nach dem Drehen der Welle. Erst danach wird der Motor gestartet.

Merkmale des Zahnriemenersatzes

Auf dem Auto mit dem DOHC-System wird der Zahnriemen etwas anders ausgetauscht. Das Prinzip der wechselnden Teile ist ähnlich wie oben, aber der Zugang zu diesen Maschinen ist schwieriger, da es verschraubte Schutzhüllen gibt.

Bei der Verknüpfung von Etiketten lohnt es sich zu erinnern, dass die Nockenwellen im Mechanismus zwei sind, bzw. die Etiketten auf beiden müssen vollständig zusammenpassen.

Bei derartigen Fahrzeugen gibt es neben der Führungsrolle auch eine Stützrolle. Trotz der Anwesenheit einer zweiten Rolle wird der Riemen in der letzten Kurve hinter der Führungsrolle mit dem Spanner gewickelt.

Nach dem Einbau des neuen Gurtes werden die Etiketten geprüft.

Gleichzeitig mit dem Austausch des Gurtes ändern sich auch die Rollen, da ihre Lebensdauer gleich ist. Es ist auch ratsam, den Zustand der Lager der Flüssigkeitspumpe zu überprüfen, so dass nach dem Eingriff zum Einbau neuer Zeitkomponenten der Ausfall der Pumpe keine unangenehme Überraschung ist.