Kanban – was ist das? Das Prinzip des Lean Manufacturing

Kanban – was ist das? Wie interessante Informationen enthalten eine Kanban-Karte, und welche Funktion Methode führt in der Produktion? In diesem Artikel werden wir im Detail der Regeln der wirksamen Umsetzung von Kanban und geben ein anschauliches Bild von der Regelung der entsprechenden Karten auf ein spezifisches Beispiel erläutern. Darüber hinaus wird nach dem Material der Überprüfung werden Sie lernen, was Kanbantafel benötigt wird, in welchen Bereichen, neben der Produktion, ist es ratsam, diese Methode zu verwenden, und welche als eine gute Alternative servieren.

Das Wesen des Konzepts und der Hauptmerkmale des Verfahrens

Heute können wir beobachten, ein helles die Kosten für die Speicherung von Inventar zu erhöhen neigt, was der Hauptgrund für die Bildung von Komplexen „momentane“ Management ist, die dem Kanban-System gilt. In der japanischen „Kanban“ bezieht sich „Tag“ auf „Symbol“. Dieser Begriff ist ein Verfahren zur Information, mittels derer die Erlaubnis gegeben wird, oder einen Hinweis auf die Herstellung oder Eliminierung von (Transfer) eines Pull-System.

Die vorliegende Ausführungsform ermöglicht es, Informationen zu liefern, um vollständig schlanke Fertigungslinien durch die eine bestimmte, um eine nachfolgende Stufe zur vorhergehenden herzustellen Verwendung von Informationskarten arbeiten zu übertragen.

Entwickler als Produktivsystem ist die Toyota Motors, stellte die Idee zu erklären, wie einer der ersten Versuche der praktischen Umsetzung der Methode des „just in time“. Kanban-System für die Produktion wird nach folgenden Regel durchgeführt: die Unternehmenseinheiten in einer bestimmten Menge von Ressourcen und ein klar definierten Zeitraum geliefert notwendig, den Auftrag zu erfüllen.

Einzelheiten des Verfahrens

Das Schema vorgestellten Verfahren ist sehr einfach, hat es dennoch eine sehr effiziente Auswirkungen auf die Organisation des Produktionsprozesses. Nach der Lieferung der Unternehmenseinheiten der Ressource in Bezug, eine detaillierte Berechnung der erforderlichen Menge an Arbeit in Fortschritten gemacht, die direkt aus der vorletzten Stufe empfangen werden müssen (die gleiche, um das fertige Produkt, jeweils, ist es der letzte Schritt in dem Prozess). In ähnlicher Weise wird eine Anforderung vorletzten Schritt zu einem vorherigen Schritt, um ein spezifisches Volumen der Zwischenprodukte hergestellt.

Somit wird der Umfang der Produktion in einem bestimmten Bereich in Übereinstimmung mit den Bedürfnissen der nächsten Produktionsstufe gebildet. Es ist logisch, dass zwischen zwei Stufen des Herstellungsprozesses, die nebenan befindet, Doppelquerlenker installiert:

- Mit der n-ten Stufe auf der n-1 angefordert wird ( „gezogen“) die notwendige Menge an Arbeit im Gang.

- Mit der n-1-ten Stufe der n-ten Kanalressourcen der materiellen Natur in der richtigen Menge.

Informationstransfer Tools

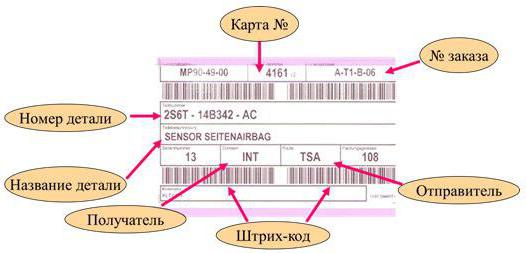

Um besser zu verstehen, KANBAN – was es ist, sollte klar sein, dass das Instrument der Übertragung von Daten im System sind spezielle Karten, die in zwei Gruppen eingeteilt werden:

- Tools, die direkt im Zusammenhang mit dem Fertigungsauftrag. In dieser Art von Karten in erster Linie zeigt die Anzahl der Teile, die in der vorhergehenden Stufe des Produktionsprozesses vorgenommen werden müssen. Sie gehen in der n-ten Stufe der Herstellung der n-1-stufig und dienen als Hauptgrund für die Entwicklung des Produktionsprogramms dieser Bereiche.

- Auswahl-Werkzeuge geben Auskunft über den Umfang einer materiellen Natur Ressourcen erforderlich (hier sind Halbfertigprodukte, Materialien, Komponenten, etc.), die in der vorhergehenden Stufe der Montage genommen werden soll. Diese Art von Kartenanzeigeressourcenmenge, nach Erhalt n-ten Stufe des Herstellungsprozesses von dem n-1 Juli statt.

Es ist wichtig zu beachten, dass die Karte kann nicht nur auf den unternehmensinternen Infrastruktur in Bezug auf zirkulieren zu lassen, sondern auch unter seinen Zweigen oder Unternehmen, die Zusammenarbeit zu unterstützen.

Effiziente Nutzung von Kanban – was ist das?

Tayiti Ono, Präsident von Toyota Motor Corporation hat eine Reihe von Prinzipien entwickelt, die die effizienteste Nutzung kanban ermöglichen:

- Anschließende auf dem Gebiet der industriellen Tätigkeit zieht Volumenteile, wobei die Karte aus dem vorangehenden Betrieb.

- Herstellungsbetrieb, der in Front ist, in Übereinstimmung mit der Schaffung von Stücken in der Menge und die Sequenz, die eine bestimmte Karte enthält.

- Es gibt keine solche Details, die ohne eine Karte erstellt werden kann. Diese Bestimmung ermöglicht die Reduzierung der Überproduktion, sowie eine übermäßige Bewegung der Produkte. Somit wird das Volumen der Karten im Umlauf, das entspricht die maximale Anzahl von Aktien zu bleiben.

- Card – ein Auftrag zur Herstellung eines Produkts (Ware in jedem Fall ist mit der entsprechenden Karte angeschlossen).

- Teile einen Defekt aufweist, kann nicht auf den nachfolgenden Prozess übertragen werden. Diese Situation führt zur Freisetzung der fehlerfreie Produkte.

- Die Verringerung der Anzahl der Karten erhöht ihre Empfindlichkeit. So geht die bestehenden Probleme und durchgeführt wirksame Kontrolle über Inventar.

Merkmale der Anwendungskarte

Wie sich herausstellte, ist Kanban-Management in einem bestimmten Muster durchgeführt, die die Verwendung von speziellen Karten beinhaltet. Also, im Laufe ihrer Verwendung müssen für eine absolute Sicherheit und maximale Sichtbarkeit des Systems vollständig umgesetzt Anforderungen werden: eliminiert vollständig den Verlust von Karten, sowie deren Vermischung.

Wir haben ein wirksames Mittel, mit denen entwickelt, um die maximale Produktivität Kanban-System auszustatten. Board dieses Verfahrens dient als Ort der aktiven Karten-Sammlung, wie so oft in den Arbeitsplatz Mitarbeiter mehrere verschiedene Werkzeuge verwenden. Somit Karten, an den Hersteller zu bleiben, sind in der Steuerplatine platziert. Und wenn die neu empfangenen Karten Werkzeuge, um das Feld „Start“ erreichen, wird die Gesamtheit der betreffenden Teil Anzahl der Karten auf die weitere Umsetzung des Produktionsprozesses geführt.

Die Vorteile der Kanban-Methode – was ist das?

Unternehmen Kanban-System anwendet, tägliche Versorgung mit materiellen Ressourcen (und oft mehrmals im Laufe des Tages) durchgeführt. Es ermöglicht Ihnen, in vollem Umfang die Vorräte im Laufe des Jahres etwa 100-300 mal zu aktualisieren. Wenn wir mit Kanban-Systemen wie MRP oder dem MAP, im vorliegenden Fall aktualisiert werden etwa 10 mal häufiger zu vergleichen.

Sind geeignet für kanban Beispiele Schätzverfahren und enthüllt seinen absoluten Vorteil gegenüber anderen, weniger produktiv. So, Toyota Motors Corporation auf einem der vielen Bereichen der Produktion im Jahr 1976, die Mittel dreimal täglich liefern, und im Jahr 1983 – bereits alle zehn Minuten.

Kanban häufig in Supermärkten (besonders ausgebildet für diesen Bestand) verwendet. Somit sendet der Verbraucher in den Supermarkt kanban Auswahl, die besagt, wie oben beschrieben, die Menge des Produkts festgestellt und ein Supermarkt gibt es die Anzahl der Elemente angibt. Zur gleichen Zeit sendet sie an den Supermarkt Seite des Anbieters KANBAN Nachschub, wonach der Lieferant die Produkte im Supermarkt sendet.

Die Grundelemente des Verfahrens

Die wichtigsten Komponenten des Kanban-Systems sind wie folgt:

- Informationen Komplex, der nicht nur Karten in seiner Struktur enthält, sondern auch Diagramme, die die Produktion, den Transport oder versorgt die Art und technologische Ausrichtung Karten.

- Der Komplex eine direkte Beziehung zu den Steueranforderungen und mit Drehrahmen professionell.

- Komplexe, so dass universal (TQM) und selektive ( „Jidoka“) Produktqualitätskontrolle zu implementieren.

- Der Komplex, der die absolute Ausrichtung der Produktion durchgeführt wird.

Vorgestellt Elemente in Verbindung verwendet wird , kann die kürzest mögliche Produktionszyklus, auf hohem Niveau Umsatz Vermögen erreichen (t. H. Inventory) und auch mit einem minimalen Speicherkosten der Produktion und zu beseitigen oder zu führen , Inventar , und, natürlich, erreichen die höchste Produktqualität in jeder der Stufen des Produktionsprozesses.

Nachteile des Systems und seine Ergebnisse

Wie bei jedem Entwicklungssystem „just in time“ ist mit einigen Nachteilen ausgestattet. Zum einen ist es die Schwierigkeit, eine Koordination auf hoher Ebene zwischen den Stufen der Herstellung eines Produkts zu organisieren.

Zweitens – ein erhebliches Risiko des Ausfalls des Produktionsprozesses ist, und der Verkauf von Produkten. Dennoch zeigte eine detaillierte Analyse der internationalen Praktiken in Bezug auf die Anwendung dieses Verfahrens, dass das vorliegende System macht es möglich, die Vorräte in der Hälfte zu reduzieren und den Handel – um 8%, mit einer deutlichen Beschleunigung des Umsatzes des Working Capital und, natürlich, die Qualität des fertigen Produkts zu verbessern.

Es ist wichtig, dass der Einsatz von Kanban zu beachten, nicht mit dem Produktionsprozess beenden. Somit wird das System aktiv im Büro und Projekttätigkeit, Programmierung (es gibt eine ganze Reihe von Kanban-Entwicklung), sowie zu persönlichen Ergebnisse (persönliche Art von Kanban) zu erreichen.