Korrosionsschutz-Beschichtungsrohre

Alle Metallstrukturen , die in der Konstruktion verwendet werden, müssen zuverlässig gegen die Auswirkungen verschiedener geschützt werden Umweltfaktoren, sondern vor allem gegen Korrosion. Welche Materialien werden für diese verwendet? Lassen Sie uns weiter erläutern.

Überblick

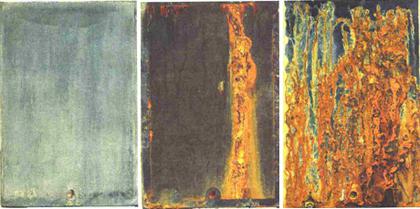

Korrosion ist ein physikalisch-chemisches Verfahren, in dem die Wechselwirkung des Metalls mit seiner Umgebung. Während dieser Reaktion werden die Eigenschaften des Materials variieren. Als Ergebnis solcher Prozesse beginnt es zu brechen.

Anti-Korrosionsschutzbeschichtungen

Sie sind für die Verarbeitungselemente verwendet, um ihre Zerstörung zu verhindern. Korrosionsschutz-Beschichtung als Sonderfarben oder Emaillen dargestellt wird, hat mehrere Vorteile im Vergleich zu anderen Materialien mit ähnlichen Eigenschaften. Zu den wichtigsten Vorteilen dieser Produkte zu beachten:

- Die Fähigkeit, große Strukturen und Elemente der komplexen Konfiguration handhaben.

- Einfache Anwendung.

- Effizienz, die Fähigkeit, sich von der Operation zu erholen.

- Relativ erschwinglich Kosten im Vergleich zu anderen Materialien.

- Eine Gelegenheit, eine andere Farbe der Beschichtung zu erhalten.

Die am häufigsten verwendeten Verbindungen

Anti-Korrosions-Beschichtung von Stahlkonstruktionen für viele produzierende Unternehmen ist die Haupttätigkeit. Verschiedene Materialien sind für die Strukturen und Verarbeitungselemente verwendet. Unter ihnen sind:

- Paint "Nerzhamet". Diese Email kann sowohl saubere Oberflächen und bedeckt mit Rost behandeln.

- Paint "Nerzhalyuks". Diese Zusammensetzung hat eine hohe Haftung. Diese Farbe ist mit einer dekorativen und schützenden Oberflächenbehandlung von Blei, Duraluminium, Aluminium, Messing, Titan, Kupfer und Zink aufgetragen.

- Paint "Akvametallik" – wässrige Acrylzusammensetzung.

- Mischung „Bystromet“ ist eine schnelltrocknender Farbe.

- Urethan-Emaille „Polimeron“. Diese Zusammensetzung hat eine hohe Lebensdauer.

- Paint "Tsikrol". Es wird bei der Verarbeitung der Dachkonstruktionen, die Elemente der Galvanisierung verwendet.

- Zusammensetzung "Serebrol". Diese Anti-Korrosionsbeschichtung für Metall hat silberweiße Farbe.

- Dekorative Emaille „Nerzhaplast“. Es ist ein flüssiger Kunststoff.

- "Moloteks" – ist ein Hammer Farbe.

- "Nerzhamet-Spray" – ist in Dosen erhältlich.

- „Fosfogrunt“ – verwendet für Bunt- und Eisenmetalle.

- „Fosfomet“ – ein Phosphat-Modifikator, ein Rost Konverter.

Wie ist der Korrosionsschutz von Rohrleitungen? Zur Handhabung solcher Elemente verwendet:

- "Nerzhahim". Diese Korrosionsschutzbeschichtung Rohrleitungen ist chemisch beständig Vinyl Primer Emaille.

- „Poliuretol“ – Öl- und benzinresistente Polyurethan-Mischung.

- "Epostat" – epoxy antikorrosive Beschichtung chemisch beständig Rohre (primer Emaille).

- "Tsinkonol" – tsinkonapolnennaya Polyurethan-Primer.

Mischung „Urizol“

Durch diese Zusammensetzung wird antikorrosiven Beschichtungsrohre transportieren Erdölprodukten durch, sehr grobe und Erdgas. Diese Mischung wird Armaturen verarbeitet und Krankomponenten, Befestigungselemente. Die Zusammensetzung wird zum Schutz gegen atmosphärische Korrosion und unterirdischen Rohrleitungen pumpen, Verdichter, Pumpen verwendet Verteilerstationen, Oberteile, Depots, Installationen für komplexe Herstellung und Lagerung von Rohstoffen, sowie andere ähnliche Strukturen, deren Betriebstemperatur bis zu 60 Grad. Mixture „Urizol“ wird für die Isolierung von Pfählen und anderen Betonelementen eingesetzt.

Features Zusammensetzung

Zunächst einmal sollte es die Leichtigkeit und Einfachheit der Anwendung die Mischung wurde zur Kenntnis genommen. Zur Aufarbeitung wird es in der Regel Vernebler eingesetzt. Da die Verbindungen der Komponente Reaktion beginnt, während der der gebildete Polyharnstoff. Als nächstes geht das System von einer Flüssigkeit zu einem Gel nichtdurchströmten, und nach dem festen Zustand. Wenn eine nicht ausreichend hohe Geschwindigkeit der Polymerisation wird Schlieren bilden. Diese wiederum verhindern, dass die Notwendigkeit, Schichtdicke zu bauen. So für eine lange Zeit wird klebrig bleiben. Es behindert die Durchführung von Kontrollmessungen Zwischendicke und Gleichförmigkeit der Schicht. Bei einer zu hohen Polymerisationsgeschwindigkeit verringert die Adhäsion der Zusammensetzung an die Oberfläche. Zur gleichen Dämmstärke ist nicht einheitlich. Die Spritzpistole bei der Arbeit in diesem Fall ziemlich schnell verstopfen. Zur Vermeidung solcher Situationen erfordert eine sorgfältige Auswahl der Komponenten der Zusammensetzung und die Herstellung einer Mischung in Übereinstimmung mit der Anweisung.

einige Empfehlungen

Alle Komponenten der Mischung „Urizol“ werden in speziellen Stahlfässern geliefert. Speichermaterial ist innen in einem verschlossenen Behälter. Benutzerdefinierte Mischung der Komponenten wird mit speziellen Geräten durchgeführt – ein Zwei-Komponenten-Spritzsystem. Es liefert eine genaue Dosierung der Bestandteile in einem Verhältnis von 1: 1. Dies hält die notwendigen Druck (mindestens 150 Atmosphären) und Temperaturen (60-80 °.). Das Sprühen wird mit einer dünnen Schicht durchgeführt wird. Vor der Anwendung der Komponenten vorgemischt in den Behältern. Um dies zu tun, Trommeln rollen und schütteln.

Die Vorteile der Zusammensetzung

Abdecken „Urizol“, im Gegensatz zu vielen anderen Polymerverbindungen, die eine bestimmte Menge an flüchtigen organischen Lösungsmitteln enthalten, ist es eine Zusammensetzung, die einhundert Prozent Feststoffe. Polyurea enthält keine Weichmacher, die im Laufe der Zeit neigen zu „Ausschwitzen“. Dieser Prozess wird durch eine allmähliche Zunahme der Schrumpfung und Sprödigkeit einher des Schutzfilmes. Die Mischung enthält Teer und Kohle-Teer-Komponenten oft zugegeben, um die Materialkosten zu reduzieren, aber eine karzinogene Wirkung auf den menschlichen Körper. Darüber hinaus als Teil einer festen Füllstoffen Abrieb von Pumpanlagen zu provozieren, Düsen in Spritzanlagen und Mischkammern. Aufgrund der hohen Reaktivität von Polyurea-Komponenten besitzen ein hohes Maß ohne Polymerisationskatalysatoren. Erhöhte Zuverlässigkeit aufgrund der Beschichtung eine relativ geringe Empfindlichkeit gegenüber Temperatur und Feuchtigkeitsänderungen. Zum Beispiel hat eine ähnliche Wirkung anderer Polyurethan-Mischungen eine höhere Tendenz, einen porösen Film, der unter dem Einfluss von Feuchtigkeit zu bilden, der seinerseits immer im Ausgangsrohstoffkomponente. Es sollte jedoch beachtet werden, dass die Polyurea Zuverlässigkeit nur durch sorgfältige Einhaltung der Anforderungen bei der Herstellung von verarbeiteten Strukturen und Elementen gewährleistet ist.

Die Anwendung von Anti-Korrosionsbeschichtung

Das Behandlungsverfahren umfasst mehrere Schritte. Zunächst einmal sei darauf hingewiesen, dass die Anwendung von Anti-Korrosions-Beschichtung – Arbeit ist ziemlich schwierig. Das endgültige Ergebnis hängt von der sorgfältigen Vorbereitung und die Qualität der verwendeten Elemente Zusammensetzung. Die größte Schwierigkeit ist in der Regel Anti-Korrosions-Beschichtung des Bodens eines Gebäudes. Als nächstes betrachten wir die wichtigsten Etappen der Arbeit.

Sichtprüfung

Vor korrosionsbeständige Beschichtung von Metallkonstruktionen, notwendig, um ihren Zustand zu beurteilen implementieren. Diese werden von Experten auf dem Gebiet behandelt. Im Prozess der Sichtprüfung wird durch den Grad der Schädigung der Oberfläche bestimmt. Die Auswertung erfolgt Schätzungen. Verschiedene Faktoren werden im Laufe dieser Arbeit betrachtet. Dazu gehören insbesondere umfassen die Temperatur, die den Betrieb von Anlagen läuft. Auch der Einfluss von atmosphärischen Erscheinungen und anderen aggressiven Medien, dem Zweck der Elemente, die Art des Materials, die bei ihrer Herstellung verwendet wurden. Dementsprechend wird es ausgewählt oder anderweitig Korrosionsmetallbeschichtung sein. große Strukturen zu behandeln erfordert in der Regel spezielle Ausrüstung.

Oberflächenvorbereitung

Vor der Verwendung der anti-Korrosionsbeschichtung, Strukturen oder Oberflächenelement gereinigt werden. In Vorbereitung entfernt Verschmutzung verschiedener Herkunft, die alten Farbe. Die Reinigung des Objektes kann hydroabrasivem, hydrodynamischen, Strahlen sein. Dann ist es notwendig, die Oberfläche entfetten. Um dies zu tun, sind Kohlenwasserstoffe als Lösungsmittel verwendet. Nach Abschluss dieser Phase des Baugebietes wird wieder kontrolliert.

Verarbeitung

Korrosionsschutzbeschichtung unter bestimmten Bedingungen verwendet werden. Unmittelbar vor der Behandlung Zusammensetzung wird in Übereinstimmung mit der Technologie vorbereitet. In der Regel wird die Prozedur Airless durchgeführt. Dies liegt daran, die größte Effizienz des Prozesses. Korrosionsschutz-Beschichtung wird in mehreren Schichten durchgeführt. Somit, bevor die nächste vorherige Anwendung in unterschiedlichem Maße sollte trocken (diese Information ist in der Gebrauchsanweisung enthalten).

Das Endstadium

Nachdem werden Korrosionsschutzbeschichtung Metall ausgeführt Sichtprüfung Einrichtung oder Element abgeschlossen. Sonderausstattungen können auch bei der Beurteilung der Qualität der Arbeit verwendet werden. Das Ergebnis der Prüfung das Vorhandensein oder Fehlen von Mängeln oder raue Stellen zu erkennen. Es wird als das Niveau der Haftung mit der Oberfläche der Zusammensetzung, feinen Beschichtungseigenschaften geschätzt. Des weiteren ist es wichtig und Trockenschichtdicke zu identifizieren. Der optimale Wert wird als 240-300 & mgr; m sein. Wie oben erwähnt, werden solche Verfahren von Spezialisten durchgeführt. Nach dem Prozess erhält der Kunde ein Objekt. Aber er bekommt auch alle notwendigen Unterlagen.