MRP-Planungssystem

Bevor in unserem Leben dort Computer waren, steuert die Menge an Material in den Lagern der Unternehmen wird von Hand, mit Buchhaltung Karten durchgeführt. Dieses Verfahren ist jedoch unzuverlässig, oft gibt es einen Fehler, Rechenfehler, und das Unternehmen hatte keine freien Ressourcen, verpasste Termine und entgangenen Gewinn. Seit Beginn des industriellen Automatisierungsprozesses wurde von Programmierern erheblich vereinfacht. MRP-System war die beste Lösung für das Problem der Kontrolle des Lagers. Im Laufe der Zeit hat sich eine neue Methode auf der ganzen Welt zu verbreiten. Vertraut mit den Funktionen, Vorteilen und wichtigsten Aufgaben.

Geschichte

Zum ersten Mal entstand das Konzept der MRP (Materialbedarfsplanung) in der Mitte der 50er Jahre des letzten Jahrhunderts in den Vereinigten Staaten. Per Definition ist einer der wichtigsten Entwickler, J .. Orliski, ist es eine logische Abfolge von Verfahren und Anforderungen, die den Produktionsplan erfüllen müssen. , Diese Methode des Produktionsmanagements durch die Erstellung von Plänen und Lieferplänen von Rohstoffen oder Komponenten Einfach ausgedrückt. Auf der Grundlage des theoretischen Konzept der MRP-Planungssystem entwickelt.

Das Anwendungsgebiet war es die Arbeit mit Komponenten, Halbfertigwaren, Materialien und spezifischen Endprodukte. In der UdSSR begann diese Methode nur in den 70er Jahren verwendet werden. Mit dem Aufkommen von MRP-System Computer-Technologie ist mit dem militärisch-industriellen Bereich erweitert, und in den 80er Jahren – das Handelsgeschäft. Ein Verfahren ist, um die Prozesssteuerung und Ressourcenversorgung für eine große Nomenklatur benötigt. Ein markantes Beispiel dafür ist das große Industrieunternehmen (zum Beispiel Engineering-Produkte).

Das einzige Problem mit der neuen Methode, glaubten Experten die Auswahl und Entwicklung von Informations- und mathematischer Software, Bürogeräten. Es ist typisch für die automatisierte Produktion und technologische Prozesse. In dieser Hinsicht unterscheiden Experten zwei Arten: Computer und Informations MRP-System.

Ziele

Basierend auf dem Gebiet der möglichen Anwendungen dieses Verfahrens wurden bestimmte Ziele formuliert. MRP-System sorgt für die Zufriedenheit von geschäftlichen Anforderungen in Materialien, Komponenten und Produkten für die Auslieferung an den Kunden. Es beseitigt die Kosten niedrig Lagerbestände zu halten. In der Praxis ist das Ziel des Konzepts Fertigungsbetriebe und Beschaffungspläne zu planen.

Auch MRP-System macht es möglich, die Menge und den Zeitpunkt der endgültigen Produktion und den Erwerb der notwendigen Ressourcen für sie in Übereinstimmung mit dem Produktionsplan zu bestimmen.

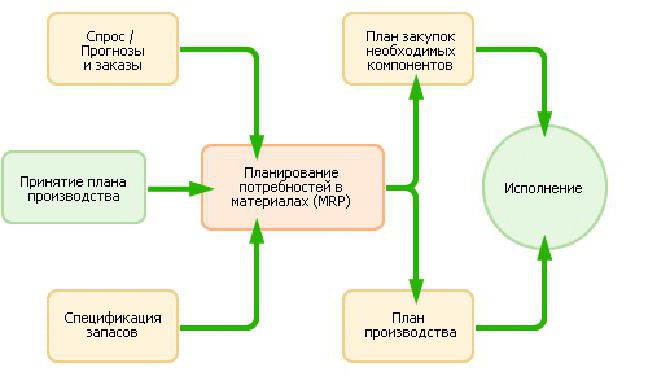

der Algorithmus

Der Zyklus des Betriebes durch eine bestimmte Abfolge von Aktionen. Der erste Schritt ist den optimalen Produktionsplan für den geplanten Zeitraum zu machen. Dieser Prozess basiert auf der Analyse einzelnen Produktionsprogrammes basiert.

Im zweiten Schritt soll führen seine Bilanzierung von Materialien und Komponenten, die bei der Herstellung nicht beteiligt sind, aber notwendig für die Erfüllung von Kundenaufträgen (zB Verpackung, Lagerung und so weiter. D.).

Die nächste Stufe ist die verbindende, da sie die Gesamtnachfrage für jede Art von Materialien zu berechnen erfordern, Komponenten, die für die Zusammensetzung des Endprodukts entsprechen.

Und schließlich ist es notwendig, Aufträge für Ressourcen zu planen. In Zukunft möglicherweise Anpassungen an Aufträgen, vor dem Zeitpunkt der Planung gebildet. Sie sind notwendig, um zur Unzeit seiner Auslieferung zu verhindern.

Begriffe und Konzepte

Für den Betrieb eines Systems erfordert bestimmte Bedingungen geknüpft. MRP-System ist keine Ausnahme. Die Implementierung von ERP ist möglich, mit den effektiven mathematischen Methoden zur Vorhersage, die Verfügbarkeit von Computer-Technologie, die Sie Aufgaben schnell optimieren können. Neben der Notwendigkeit, für die Planung und Abwicklung der Produktion und der technologischen Prozesse.

MRP – System selbst diktiert die Wahl seiner relativen Art der Nachfrage für Unternehmen Produktion. Es gibt zwei Arten: unabhängig und abhängig. Im ersten Fall wird die Nachfrage erzeugt unabhängig voneinander Käufer. Es ist der externe Wirtschaftsfaktor, und weil die Steuerung erfolgt durch ein einfachen Schaltpläne.

Die zweite Ansicht zeigt die Rückseite der wirtschaftlichen Beziehungen. Es wird durch die Verwendung von mehreren Komponentenherstellern für die Herstellung von Waren verursacht. Folglich bildet die Nachfrage für jeden von ihnen eine gewisse Verwandtschaft mit der Herstellung des Endprodukts. Dass ein solcher Ansatz für die Menge der Berechnung aller Arten von Rohstoffen können MRP Klassensystem implementiert werden.

Elemente

Diese Methode benötigt Planung eine verzweigte Struktur hat. MRP Elemente des Systems werden in Ein- und Ausgangsdaten unterteilt. Diese wiederum beinhalten Subkomponenten, die in engen Informations- und mathematischen Beziehungen sind, und bieten qualitativ hochwertige Prognose und Management des Produktionsprozesses.

Eingang

Die Eingangsdaten werden die Produktionsplan, Spezifikationen und Daten über bestehende Aktien und offen (dh. E. Unfulfilled) Bestellungen. Sie spielen eine Schlüsselrolle in dem Planungssystem.

Die erste Teilkomponente wird von einer relativ unabhängig von Bedarf gebildet. wenn die Mittel der Automatisierung Systemplanung nicht verfügt. Daher ist es von Hand in Übereinstimmung mit den Merkmalen des Verbrauchs und der Finanzplan erstellt. Produktionsplan für den Zeitraum kann für einfache Bedienung unterteilt werden. Die erste erlaubt keine Änderungen, die präzise Ausführung erfordern. In der zweiten Periode Anpassungen sind möglich, müssen aber mit dem Plan der grundlegenden Ressourcen entsprechen. Der weitere Zeitraum betrachtet wird, desto dynamische Informationen angezeigt.

Spezifikation – eine Liste oder eine Liste von grundlegenden Ressourcen oder Komponenten pro Einheit. Dies trägt dazu bei Materialmangel zu identifizieren und deren Kompensation zu implementieren. Es ist auch notwendig, die Anzahl der Produkte und die Ausführungszeit und Auftrag Lieferung angeben. Für die kontinuierliche Produktion und vermeiden Sie den Bug-Tracking-Prozess verfügbare Rohstoffe und Vergleich mit früheren Indizes müssen kontinuierlich sein.

Spezifikationen Accounting hilft korrekte Berechnung der gesamten Ressourcenanforderungen. Dieser Prozess wird über MRP-Algorithmus durchgeführt. Produktionsplan ermöglicht eine genaue Berechnung der Gesamtnachfrage nach den fertigen Produkteinheiten und die Existenz von Reserven Daten bilden, um den Plan mit der Anzahl der offenen Aufträge zu koordinieren.

Ausgang

Diese Kategorie besteht aus primären und sekundären Berichten, die in einem Hilfsfunktionssystem arbeiten.

Die erste Teilkomponente, die wiederum wird dargestellt durch:

- Planaufträge – ein Zeitplan in Perioden aufgeteilt (die Zeit, und der Wert der offenen Aufträge).

- Die Freisetzung von Materialien in der Produktion (Bestand Berechnung nimmt durchgeführt Berücksichtigung der Anzahl der Ressourcenkosten).

- Anpassungen der Planaufträge in Form einer Änderung des Datums, das Volumen des Auftrags und dessen mögliche Stornierung.

Sekundäre Berichte spiegeln die Kontrolle über die Ausführung von Aufträgen in Übereinstimmung mit den Bedingungen und Mengen. Sie zielen darauf ab Abweichung vom Plan zu zeigen, um die Produktionskosten zu berechnen. Zu dieser Kategorie gehören auch Planungsberichte (Lieferaufträge und Kaufzusagen). Berichte über besondere Situationen weisen auf Inkonsistenzen und Fehler im Jahresabschluss.

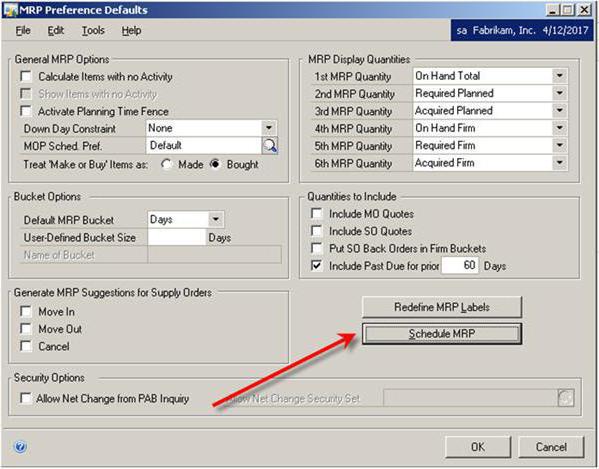

Computertechnik MRP-System Durch die Verwendung fungiert als ein Programm , das den gesamten Prozess in zeigt ein Diagramm.

Vorteile

Wie bei jedem Phänomen der Wirklichkeit hat dieses Verfahren seine eigenen Vor-und Nachteile der Verwendung. Die unbestrittenen Vorteile von MRP-Systeme – ist:

- Die Möglichkeit, die Daten über den Verbrauch als im Rahmen der Erfahrungen aus der Vergangenheit zu bedienen und auf der Zukunft konzentrieren (Planungsberechnung, Prognose).

- Die Möglichkeit, Mindestvorräte an Rohstoffen. Das spart das Unternehmen seine Ausgaben für Mietflächen finanziert und Einstellung von Personal.

- Der Anstieg des Lagerumschlag.

- Rationalisierung der Produktion durch Überwachung des Status jeder Art von Ressource-Komponente. Auf diese Weise können Sie genau die Qualität des Produktionsprozesses verfolgen.

- Ausnahme Produktionsverzögerungen wegen des Mangels an notwendigen Ressourcen;

- Verringerung des Risikos von schlechten Fortschritt von Aufträgen, sowie die Anzahl der dringende Arbeit zu reduzieren.

- Ein weiterer wesentlicher Vorteil des MRP-Systems ist die Möglichkeit, seine Daten für andere Logistikaktivitäten im Unternehmen oder in der Lieferkette zu verwenden.

Mängel

Die Nachteile dieser Methode der Planung sind:

- Die Notwendigkeit für eine große Menge an genauen Daten und Berechnungen.

- MRP-System hat eine geringe Flexibilität, die stark rechtzeitige Reaktion auf externe Veränderungen in der Herstellung oder Lieferung von Ressourcen behindert.

- Die Komplexität des Steuersystems bei hohen Produktionsfluss und Nutzung. Dies kann eine beträchtliche Anzahl von Fehlern mit sich bringen, nicht nur abhängig von menschlichen Faktoren, sondern auch auf die Probleme des Systems.

- MRP in der Planung nicht berücksichtigt werden, die Beschränkungen für Kapazität, das Produktionsvolumen und andere Parameter. Also manchmal Logistiker Gesicht „unvernünftig“ Berechnungen des Programms vorgestellt.

- MRP-System erfordert teure und langfristige Umsetzung.

MRP II

Am Ende des letzten Jahrhunderts, der amerikanische Analyst George Plosl, Oliver Uayt hat ein besseres Ressourcenplanungssystem angeboten, das MRP II genannt wurde. Sein Hauptvorteil ist, dass es die operative und finanzielle Seite der Produktion abdeckt, berücksichtigt die technologische Leistungsfähigkeit und die geschätzten operativen Anpassungen der Pläne und Zeitpläne. Liste der Funktionen erweiterten Managements zu fordern, Modellierung des Produktionsprozesses gemäß den Benchmarks Lager- und Leistung zu beurteilen. In diesem System werden die Ergebnisse gemeinsam ausgewertet, so dass MRP II in Bezug auf externe Faktoren flexibler planen.

ERP

Trotz der erheblichen Problemen der Produktionsplanung zu überwinden, ist MRP-System unvollkommenes System. Sie gilt nur für eine Art von logistischen Aktivitäten. Daher ist in den 90 Jahren wurde es um die Integration von Operationen und Produktion, Personalmanagement und Finanzmanagement gemacht. Das neue System mit dem Namen ERP (Enterprise Resource Planning). Im Zentrum dieses Konzepts ist die Idee, einen Data Warehouse zu schaffen (oder Repository). So hat MRP-System Teil eines größeren Systems.

Der Vorteil dieses Ansatzes ist die fehlende Notwendigkeit für die Kommunikation von Informationen zwischen den Systemen und erheblichen Einsparungen an Zeit und finanziellen Aufwendungen für das Personal. Heute ERP Planung ist wichtig für große Unternehmen. Eine kleine und mittlere Unternehmen hält sich an die inzwischen klassischen MRP-System.