Was ist die chemischen Reaktoren? Arten von chemischen Reaktoren

Die chemische Reaktion ist ein Verfahren, das auf die Umsetzung der Reaktanden führt. Es wird durch Veränderungen aus, die andere ein oder mehr Produkte ergeben als Ausgang. Chemische Reaktionen sind vielfältig. Es hängt von der Art der Reaktanten, die resultierende Substanz, die Bedingungen und die Zeit der Synthese, Zersetzung, Verschiebung, Isomerisierung, Säure-Basen, Redox, etc., und organische Prozesse.

Chemische Reaktoren sind Behälter, die für die Reaktionen, um die Durchführung des Endprodukts zu entwickeln. Ihr Design ist abhängig von verschiedenen Faktoren ab und soll die maximale Ausbeute der kostengünstigste Art und Weise bereitzustellen.

Arten

Es gibt drei Hauptgrundmodelle von chemischen Reaktoren:

- Batch.

- Kontinuierliche Rührkessel (HPM).

- Pfropfenströmungsreaktor (PFR).

Diese Grundmodelle können mit den Anforderungen des chemischen Verfahrens gemäß modifiziert werden.

Batch-Reaktor

Die chemischen Einheiten dieser Art sind in Batch-Prozessen in einem kleinen Maßstab, eine lange Reaktionszeit oder wo die beste Selektivität erreicht wird, wie es in einigen Polymerisationsverfahren verwendet.

Zu diesem Zweck sind beispielsweise mit einem Inhalt von gerührte Edelstahlgefß internen Arbeitsklingen, Gasblasen oder mit Hilfe von Pumpen. Die Temperaturregelung erfolgt über Wärmeaustausch Jackets, Bewässerungs Kühlschränke oder Pumpen durch einen Wärmetauscher durchgeführt.

Batch-Reaktoren zur Zeit in der chemischen und Lebensmittelindustrie eingesetzt. Ihre Automatisierung und Optimierung schafft Komplexität, da es notwendig ist, kontinuierliche und diskrete Prozesse zu kombinieren.

Semi-Batch-chemische Reaktoren kombinieren Arbeit im kontinuierlichen und Batch-Modus. Ein Bioreaktor, beispielsweise periodisch geladen und kontinuierlich freisetzt Kohlendioxid, das kontinuierlich entfernt werden muss. In ähnlicher Weise, wenn die Chlorierungsreaktion, wenn einer der Reaktanten Chlorgas, wenn nicht kontinuierlich verabreicht wird, verdampft der Großteil davon.

große Produktionsmengen zu gewährleisten, vor allem chemische Reaktoren oder kontinuierliche Metallgefäß mit einem Rührer oder einem kontinuierlichen Fluss verwendet.

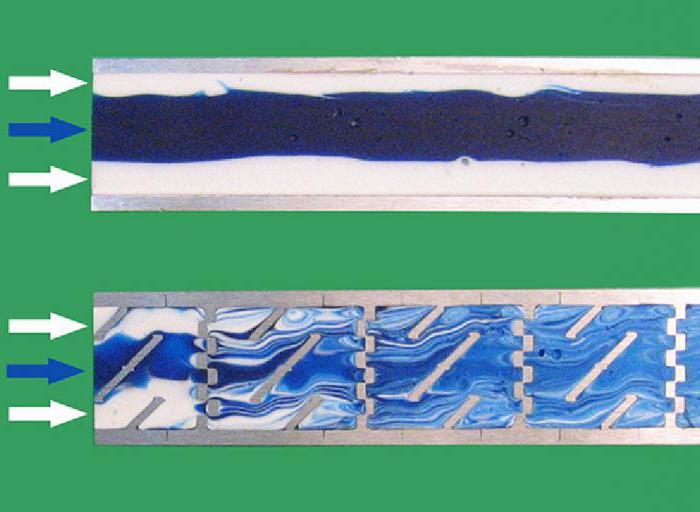

Kontinuierlicher Rührkesselreaktor

flüssige Reaktanten werden in einen Edelstahlbehälter eingespeist. Um sicherzustellen, dass die korrekte Interaktion ihrer Arbeits Klinge gerührt. Somit werden in diesem Reaktortyp die Reaktanden kontinuierlich in den ersten Behälter eingespeist (vertikal, Stahl), und dann kommen sie in die nachfolgende, gleichzeitig sorgfältig in jedem Behälter zu mischen. Obwohl die Zusammensetzung der Mischung einheitlich ist in jedem Behälter in dem System als Ganzes Konzentration variiert von Behälter zu Behälter.

Die durchschnittliche Zeit, die die diskrete Menge an Reaktant in der Tank (Verweilzeit) verbringt kann einfach berechnet werden, indem das Volumen des Behälters bei einer durchschnittlichen volumetrischen Strömungsrate dort hindurch aufgeteilt wird. Erwarteter Prozentsatz der Vervollständigung der Reaktion wird berechnet, um die chemische Kinetik verwendet.

Gefertigt aus Edelstahl-Tanks oder Legierungen und emaillierten.

Einige wichtige Aspekte des DMI

Alle Berechnungen basieren auf einer idealen Mischung durchgeführt. Die Reaktion läuft bei einer Geschwindigkeit auf die Endkonzentration bezogen. Im Gleichgewicht sollte die Strömungsrate zu der Strömungsrate gleich sein, sonst wird der Behälter voll oder leer ist.

Oft wirtschaftlich vorteilhaft mit mehreren seriellen oder parallelen HPM zu arbeiten. Edelstahl-Tanks in einer Kaskade von fünf oder sechs Einheiten können als ein Pfropfenströmungsreaktor gesammelt verhalten. Dies ermöglicht, die erste Einheit mit einer höheren Konzentration von Reagenzien zu arbeiten und folglich eine höheren Reaktionsgeschwindigkeit. Außerdem kann der Behälter vertikale Stahl HPM mehrere Stufen angeordnet, anstelle der Prozesse in verschiedenen Gefäßen durchgeführt.

In horizontaler Einheit mehrstufiger Ausführung durch vertikale Trennwände unterschiedlicher Höhe unterteilt, durch die das Gemisch Kaskaden.

Wenn die Reaktanden schlecht mischbar sind oder sich im wesentlichen in der Dichte eines vertikalen mehrstufigen Reaktors (glasausgekleideten oder Edelstahl) in einem Gegenstrommodus. Dies ist für die reversible Reaktionen.

Die kleine Wirbelschicht ist vollständig vermischt. Große kommerzielle Wirbelbettreaktor weist eine im Wesentlichen gleichmäßige Temperatur, aber mischbare Mischungen und ersetzte und instationären fließt dazwischen.

Chemical Durchflußreaktor

PFR – ein Reaktor (rostfreier Stahl), wobei der eine oder mehr flüssigen Reaktanten durch ein Rohr oder ein Rohr gepumpt werden. Sie sind auch Rohrströmung genannt. Es können mehrere Rohrleitungen oder Röhren haben. Die Reaktanden werden kontinuierlich durch ein Ende zugeführt werden, und die Produkte von einem anderen kommen. Chemische Prozesse stattfinden , wie es Gemisch gelangt.

Die PFR Reaktionsgeschwindigkeit Gradientensystem: der Einlass sehr hoch ist , aber mit einer Verringerung der Konzentration der Reaktanten und Produktausbeute erhöhte Gehalt seine Geschwindigkeit verlangsamt. Typischerweise wird ein dynamisches Gleichgewicht erreicht.

Typisch sind die horizontale und vertikale Ausrichtung des Reaktors.

Wenn die erforderliche Wärmeübertragung werden die einzelnen Röhrchen gegeben, in ist die Jacke oder Mantel und Rohr-Wärmeaustauscher verwendet. Im letzteren Fall können die Chemikalien, die in dem Gehäuse oder in der Rohrleitung können entweder.

Behälter aus Metall mit einer großen Durchmesser Düsen oder ähnlichen Badewannen PFR und weit verbreitet. In einigen Konfigurationen verwenden axiale und radiale Strömung, mehrere Membranen mit integriertem Wärmetauscher, horizontaler oder vertikaler Position des Reaktors und so weiter.

Behälter mit einem Reagens können mit inerten oder katalytischen Feststoffteilchen gefüllt werden , um den Grenzflächenkontakts in der zur Erhöhung heterogenen Reaktion.

Die Bedeutung der PFR ist, daß die Berechnungen nicht berücksichtigt, in dem vertikalen oder horizontalen Misch – dies wird durch den Begriff „Pfropfenströmung“ gemeint. Die Reaktanten können in den Reaktor eingeführt werden, nicht nur der Einlass. Somit ist es möglich, eine höhere Effizienz der EPA zu erreichen oder seine Größe und die Kosten zu reduzieren. Performance PSC ist in der Regel höher ist als die der NRM des gleichen Volumens. Bei gleichen Werten von Volumen und Zeit in den Reaktionskolben Reaktoren Mischen einen höheren Prozentsatz der Fertigstellung als in Aggregaten.

dynamisches Gleichgewicht

Für die Mehrheit der chemischen Prozessen ist unmöglich zu 100 Prozent Vollendung zu erreichen. Ihre Geschwindigkeit verringert sich mit einer Erhöhung dieser Index bis zu dem Moment, wenn das System ein dynamisches Gleichgewicht erreicht (wenn die gesamte Reaktion oder Veränderung in der Zusammensetzung tritt nicht auf). Der Gleichgewichtspunkt in den meisten Systemen ist weniger als 100% Vollendung des Prozesses. Aus diesem Grunde ist es notwendig, die Trennverfahren, wie Destillation, zu machen, um die verbleibenden Reagenzien oder Nebenprodukte des Ziels zu trennen. Diese Reagenzien können manchmal in dem zu Beginn des Verfahrens wiederverwendet werden, beispielsweise wie das Haber-Bosch-Verfahren.

Die Anwendung des EPA

Pfropfenströmungsreaktoren für die chemische Umwandlung von Verbindungen während ihrer Bewegung durch das System, die an ein Rohr, für die Zwecke der großflächigen, schnelle, homogene oder heterogene Reaktionen, kontinuierlichen Produktionsprozessen verwendet wird und wenn große Mengen an Wärme freigesetzt wird.

Die ideale PFR eine feste Verweilzeit hat, das heißt, jede Flüssigkeit (Kolben) zum Zeitpunkt t ankommt, läßt es zu einem Zeitpunkt t + τ, wobei τ – .. Die Verweilzeit in der Anlage.

Chemische Reaktoren dieses Typs besitzen ein hohes Maß an Leistung über längere Zeiträume sowie eine hervorragende Wärmeübertragung. Die Nachteile der PFR ist die Schwierigkeit, die Temperatur der Prozessüberwachung, die zu unerwünschten Temperaturdifferenzen führen kann, und ihre höher Kosten.

katalytische Reaktoren

Obwohl Einheiten dieses Typs häufig in Form des EPA umgesetzt werden, benötigen sie komplexere Pflege. Die Rate der katalytischen Reaktion ist auf die Menge des Katalysators in Kontakt mit Chemikalien proportional. Im Fall eines festen Katalysators und flüssigen Reaktant ist proportional zur Geschwindigkeit der Prozesse zur Verfügung stehenden Fläche, das Eindringens von Chemikalien und Produkten, und die Auswahl hängt von der Anwesenheit von Verwirbelung.

Die katalytische Reaktion ist tatsächlich oft ein mehrstufiger. Nicht nur die Ausgangsreaktantenpunkt reagiert mit dem Katalysator. Mit ihm reagieren und einige der Zwischenprodukte.

Das Verhalten der Katalysatoren ist auch wichtig, in der Kinetik dieses Prozesses, vor allem in hohen Petrochemie Reaktionen, wie sie durch Sintern, Kokereitechnik und Ähnliche Prozesse deaktiviert werden.

Anwendung neuer Technologien

SAR ist für die Umwandlung von Biomasse verwendet. Bei den Versuchen von Hochdruckreaktoren verwendet. Der Druck in ihnen kann 35 MPa erreichen. mehrere Größen unter Verwendung, um die Verweilzeit von 0,5 bis 600 Sekunden betragen. Auf Temperaturen von über 300 ° C zu erreichen, ist mit elektrisch beheizten Reaktoren eingesetzt. Biomasse-Einsatzmaterial wird durch HPLC-Pumpen durchgeführt wird.

PSC Aerosol Nanopartikel

Es besteht ein erhebliches Interesse an der Synthese und die Verwendung von Nanopartikeln für verschiedene Zwecke, einschließlich High – Legierungen und einer Dickfilm – Leiter für die Elektronikindustrie. Andere Anwendungen umfassen die Messung der magnetischen Suszeptibilität, Übertragung im fernen Infrarot und magnetischen Kernresonanz. Für diese Systeme ist es notwendig, eine kontrollierte Partikelgröße zu erzeugen. Ihr Durchmesser liegt üblicherweise im Bereich von 10 bis 500 nm.

Aufgrund ihrer Größe, Form und die hohe spezifische Oberfläche dieser Teilchen für die Herstellung von kosmetischen Pigmenten, Membranen, Katalysatoren, Keramiken, katalytische und photokatalytische Reaktoren verwendet werden. Anwendungsbeispiele von Nanopartikeln schließen SnO 2 für Kohlenmonoxid Sensoren, TiO 2 -Fasern, SiO 2 kolloidalem Siliciumdioxid und optische Fasern, C für Kohlenstoff – Füllstoffe in Reifen, Fe für das Aufzeichnungsmaterial, Ni Batterie und, in kleineren Mengen, Palladium, Magnesium und Wismut. Alle diese Materialien sind in Aerosolreaktoren synthetisiert. In der Medizin werden Nanopartikel zur Prävention und Behandlung von Wundinfektionen, künstlicher Knochenimplantate, sowie für die Bildgebung des Gehirns eingesetzt.

Beispiel Produktion

Für Aluminiumoxidteilchen unter einem Argonstrom, mit gesättigten dem Metall in dem RAC 18 mm im Durchmesser und 0,5 m lang, wobei die Temperatur 1600 ° C bei 1000 ° C / s abgekühlt. Da der Gasdurchgang durch den Reaktor kommt Nukleation und das Wachstum von Aluminiumoxid-Teilchen. Die Strömungsgeschwindigkeit von 2 dm 3 / min und der Druck ist 1 atm (1013 Pa). Wenn das Gas wird abgekühlt, und die Bewegung wird übersättigt, die zur Entstehung von Partikeln aus Kollisionen und Dampfmolekülen führt zu oft wiederholt, bis das Teilchen eine kritische Größe erreicht. Wie es der übersättigten Gas bewegt sich durch Moleküle Aluminium auf den Partikeln kondensiert, die Erhöhung ihrer Größe.