Schneidmodus zum Fräsen. Arten von Mühlen, die Berechnung der Schnittgeschwindigkeit

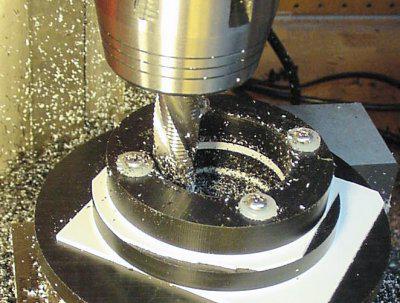

Eine Möglichkeit, Oberflächenmaterialien fräst. Es wird zur Behandlung von metallischen und nichtmetallischen Werkstücken eingesetzt. Der Arbeitsprozess wird durch kontrollierte der Schneidbedingungen.

Das Wesen des Verfahrens

Das Mahlen wird durchgeführt, um tiefe Schruppen und Schlichten, bildet die Oberfläche eines bestimmten Profils (Schlitze, Rillen) Schneidzähne an den Zahnrädern, Formanpassungen, vytachivaniya Kunstentwürfe und Beschriftung.

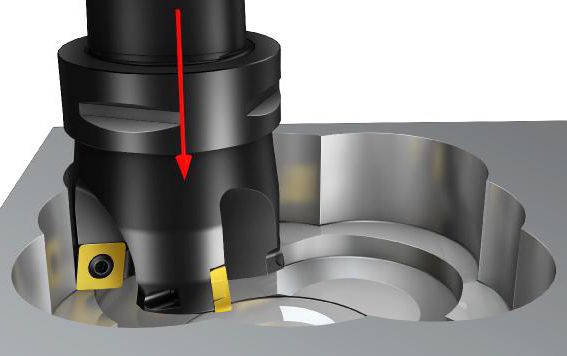

Arbeitswerkzeug – Fräser – führt die Hauptdrehbewegungen. Tochtergesellschaft translationale das Werkstück relativ zu ihrem Verlauf zugeführt wird. Dieser Prozess wird in unregelmäßigen Abständen. Seine wichtigste Funktion, die aus Drehen und Bohren unterscheidet – die Tatsache, dass jeder Zahn getrennt ist. In diesem Zusammenhang von einem Schock für ihn aus. Reduzieren ihre Auswirkungen möglich im Hinblick auf eine vernünftige Einschätzung der Lage und die Auswahl der Modi.

Grundbegriffe der Fräsmaschinen

Je nachdem, wie die Spindelanordnung und die Montage die Schneid darin, von den Arten von Aktivitäten durchgeführt und über die Methoden des Managements, identifizieren Kerntypen der Mahleinrichtung:

- horizontal;

- vertikal;

- universal;

- CNC-Fräsmaschinen.

Die Grundeinheiten der vertikalen Fräsmaschine:

- Der Rahmen, der das Getriebe untergebracht ist, die die Drehung der Spindel regelt vertikal montiert und Fräser montiert ist.

- Tisch umfassend eine Konsole mit Quer Polozkov zum Fixieren und Bewegen des Werkstückes und die Zufuhrkasten der Vorschubbewegung zu regulieren.

Die horizontale Fräs-Werkzeugmaschine ist horizontal gehalten. Ein universell sind mehrere Sorten.

Es ist eine universelle horizontale Ausrüstung, die durch die Verfügbarkeit von Arbeitstisch gekennzeichnet ist und somit den Bereich der möglichen Arbeitsleistung erweitern. Darüber hinaus gibt es in seiner Struktur sowohl die Spindel und ermöglicht für alle Arten von Fräsen Shirokouniversalny hat.

CNC-Fräsmaschinen werden von Software und Computersteuerung aus. Sie sind für die künstlerische Bearbeitung von Rohlingen bestimmt sind, einschließlich in 3D-Format.

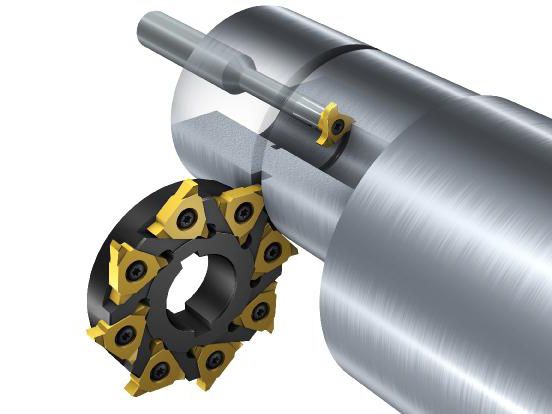

Klassifizierung von Mühlen

Mills – eine Vorrichtung zum Schneiden. Grundlegende physikalische Eigenschaften, durch die sie Höhe gemessen werden, der Durchmesser, die Größe und die Fase zatylovaniya, umlaufende Stufe. Es gibt eine große Vielfalt von ihnen ist, wird nach verschiedenen Kriterien verteilt:

- die Art der Oberflächen, die (für Holz, Kunststoff, Stahl, Buntmetalle, etc.) verarbeitet werden;

- in der Drehrichtung der Bewegung – und pravorezhuschih der Linken;

- in Abhängigkeit von den Konstruktionsmerkmalen – festen, hartgelötet, Falzen (Einfügungs Klingen) verschweißt;

- Form: konisch, zylindrisch, Platte;

- in Abhängigkeit von den Einsatzbedingungen und Anforderungen an den Schneidteil kann aus verschiedenen Materialien hergestellt werden. Dazu gehören: Kohlenstoff – Werkzeug und High – Speed – Stahl (Legierung mit hohen Gehalten an Wolfram) Karbid (Durable – Schruppen, Abrieb – Schlichten). Verteiltes Ausführungsformen, wenn das Gehäuse aus Kohlenstoffstahl oder Schnellarbeitsstahl hergestellt ist, und Messer – Metalleinsatz;

- abhängig von der Anwendung: zylindrisch, Ende, Ende, Schlitzen, Schneiden und geformt.

Die informativsten Merkmale: das Material der Schneidkante und Zweck.

Arten von Mühlen für flache Oberflächen

Um Materialschichten auf einer horizontalen, vertikalen oder geneigten Ebenen werden verwendet, zylindrische und Schaftfräser zu entfernen.

Das Werkzeug der ersten Art kann mit der Schale oder Messer integral sein. Große einteilige Mahldüsen sind für das Schruppen und klein konzipiert – für die Endbearbeitung. Plug-in-Messer des Schneidkopfes Falte können sie aus Hochgeschwindigkeitsstahl hergestellt sein oder mit Platten aus Hartmetall ausgestattet ist. Hartmetall-Fräser haben eine höhere Produktivität als die aus legiertem Stahl-Legierung.

Sensing wird verwendet Ebenen zu verlängern, sind die Zähne an einer Stirnfläche verteilt sind. Große Falten für große Flugzeuge eingesetzt. Durch die Art und Weise, Chips von schwer zu entfernen Refraktärmetallen notwendigerweise das Vorhandensein von Metallmesser zu verarbeiten. Um diese Gruppen Fräswerkzeuge benötigen eine große Breite und Länge des Produkts gelten.

Arten von Werkzeugen für die Kunst des Mahlens

Um dem Material ein bestimmtes Profil, die Anwendung der Musterbildung ziemlich schmale Pits verwendet werden, zu geben und die Endscheibe Mahldüsen.

Terminal oder Fräsen Einstechen Aufstrich Nuten, schmalen und gekrümmten Flächen schneiden. Alle von ihnen – einteilig oder verschweißt, der Schneidabschnitt der Hochgeschwindigkeits – Stahllegierung, können tverdosplav geschmolzen, und der Körper ist aus Kohlenstoffstahl. Es malozahodnye (1-3 Spirale) und multiple (4 oder mehr). Verwendet für CNC-Werkzeugmaschinen.

Disk – es ist auch Schneider Einstechen. Sie ist anwendbar für die Nuten, Rillen, Schneiden der Zähne auf den Zahnrädern.

Art Fräse auf Holz, Metall, PVC durchgeführt.

Arten von Messern für Kanten

Entfernen von Spänen von den Ecken, so dass ihnen eine rationale Form, Modellierung, Trennung auf den Werkstückteilen geben kann mit einem geschlitzten, Winkel- und geformten Mahldüsen implementiert werden:

- Schneiden Slotted und hat die gleiche Funktion wie die der Platte, aber werden häufiger für Schnitte verwendet, und Abtrennen unnötiger Abschnitte des Materials.

- Winkel wird für die Kanten und Ecken der Teile erforderlich. Es gibt Einzelwinkel (nur ein Schneidabschnitt) und dvuhuglovye (cutting sind beide konischen Oberflächen).

- Shaped für komplexe Designs verwendet. Es kann halbkreisförmig oder konkav sein. zum Schneiden des Profils von Hähnen, Reibahlen, Spiralbohrern häufig verwendet.

Fast alle Arten von möglichen gesamten Stahlkonstruktion oder faltbaren, mit der Anwesenheit des Inserts Karbid Messer. Hartmetall-Fräser haben eine höhere Qualität und Leistungsfähigkeit seiner Länge für das Werkzeug als Ganzes.

Die Klassifizierung der Arten von Fräsen

Es gibt verschiedene Klassifizierungen, die die Arten von Fräsen teilen:

- Spindelanordnung nach einem Verfahren und einer Fräs- bzw. die horizontale und vertikale;

- die Fahrtrichtung, auf die Theke und gleichzeitig;

- in Abhängigkeit von dem Werkzeug zu dem Zylinder, mechanische, Schimmel, Terminal.

Die zylindrische Verarbeitung anwendbar auf horizontale Ebene mittels entsprechender Schneidelemente auf Horizontalmaschinen.

Planfräsen kann universell betrachtet werden. Sie ist anwendbar auf alle Typen von horizontalen, vertikalen und geneigten Ebenen.

Das Ende Finishing stellt sicher, um die Bildung des gewünschten Profils der Nockennut, Bohrer und Geräte.

Förmige Verarbeitung wird für die Oberflächen von komplexer Konfiguration durchgeführt: Ecken, Kanten, Nuten, Schneidzähne für Zahnrad.

Unabhängig von der Art der durchgeführten Arbeiten und Materialien verarbeitet werden, muss das Ergebnis sein von hoher Glätte der Deckschicht, das Fehlen von Abplatzungen, Präzisionsverarbeitung. Um eine saubere Oberfläche zu erhalten, ist wichtig, um die Zufuhrmenge des Werkstück relativ zum Werkzeug zu steuern.

Zähler und Gleichlauffräsen

Wenn ein Zähler Metall wie Fräsen – wird der Rohling in Richtung der Düsenrotationsbewegungen zugeführt. In diesem Fall behandelt werden, die Zähne nach und nach in das Metall zu schneiden, wird die Last direkt proportional erhöht und gleichmäßig. Doch bevor Sie tauchen in den Teil des Zahns, für einige Zeit er gleitet, bilden Härten. Dieses Phänomen beschleunigt den Fräs Austritt aus dem Betriebszustand. Verwendet für Schruppen.

Wenn der Typ des zugeordneten – Werkstück wird entlang der Werkzeugrotationsbewegungen zugeführt. Die Zähne arbeiten unter großen Stoßbelastungen. Leistung bei 10% niedriger als bei den gegenüberliegenden Fräsen. Es erfolgt, wenn Details beenden.

Das Hauptkonzept der Fräsbearbeitung auf CNC-Maschinen

Sie zeichnen sich durch einen hohen Grad an Automatisierung, Präzision Arbeitsprozess, hohe Produktivität aus. Fräsen mit NC – Drehmaschine erfolgt häufig mit Hilfe der End- oder Stirnfräser.

Zuletzt – die am weitesten verbreitete. So können je nach dem verarbeiteten Material, verwendet die entsprechenden Typs Chips angegebenen Softwareparameter bilden verschiedene endmills. Sie werden nach der Anzahl der Einträge Spiralen klassifiziert, die die Verfügbarkeit von Schneidkante und kanavny Spanabfuhr gewährleisten.

Materialien mit einem breiten Chip ratsam, mit Werkzeugen von kleiner Anzahl von Einträgen gemahlen. Für feste Metallspäne mit einer charakteristischen kink Fräswerkzeug muss aus einer großen Anzahl von Spiralen gewählt werden.

Die Verwendung von Fräsern für CNC-Maschinen

Malozahodnye Fräswerkzeuge für CNC kann von einem bis drei Schneidkanten aufweisen. Sie sind für Holz, Kunststoff, Kompositen und weiche duktile Metall verwendet, die eine schnelle Entfernung eines breiten Chips erfordern. Sie werden zum Schruppen Rohlinge verwendet, die keine hohen Anforderungen gestellt werden. Für dieses Werkzeug haraktrena geringe Kapazität, geringe Steifigkeit.

Verwendung von art-filare aufgenommenen Aluminiumoxid Fräse.

Weit verbreitet sind Di- und trehzahodnye Terminal. Sie bieten eine höhere Steifigkeitswerte, die qualitative Entfernung von Spänen ermöglicht mit Metallen mittlerer Härte (beispielsweise mit Stahl) zu arbeiten.

Multiple-Fräswerkzeuge für CNC mehr als 4 Schneidkanten. Zur metallisieren mittleren und hohen Härte, die durch feine Späne und ein hohe Beständigkeit auszeichnen. Sie legen große Leistung, sie sind relevant für die Endbearbeitung und Schruppen und nicht mit weichen Materialien arbeiten konzipiert.

Um die richtigen Werkzeuge für CNC-Maschinen zu wählen ist wichtig Modus für das Fräsen zu berücksichtigen Schneiden sowie alle Merkmale des Werkstücks.

Schneidbedingungen

Um die richtige Qualität gefräste Schicht sicherzustellen ist wichtig, richtig zu definieren und die erforderlichen technischen Parameter zu halten. Die wichtigsten Indikatoren, beschreibt und regelt die Fräsverfahren, sind Betriebsarten.

Berechnungsbedingungen des Schneidens beim Fräsen mit den Hauptelementen durchgeführt wird:

- Tiefe (t, mm) – Dicke der metallischen Kugel, die in einem Schlag entfernt wird. Es wird unter Berücksichtigung der Zulage für die Verarbeitung ausgewählt. Rauhen Betrieb in einem Durchgang durchgeführt wird. Wenn Zugabe größer als 5 mm ist, wird das Mahlen in mehreren Durchgängen durchgeführt, wobei die letzten etwa 1 mm lassen.

- Die Breite (B, mm) – die Breite der Behandlungsfläche in eine Richtung senkrecht zur Vorschubbewegung.

- Submission (S) – die Länge des Werkstückes relativ zur Werkzeugachse.

Identifizieren Sie mehrere miteinander in Beziehung Konzepte:

- Vorschub pro Zahn (S z, mm / Zahn) – Teile Repositionierung , wenn in einem Abstand von einem Zahn zum nächsten Arbeitsdrehschneider.

- Vorschub pro Umdrehung (S etwa, mm / U) – Struktur bei einer vollständigen Umdrehung des Mahlens Düse bewegt.

- Vorschub pro Minute (S min, mm / min) – wichtig beim Fräsen Schneidemodus.

Ihre Beziehung ist matematematicheski etabliert:

S = S * min von n = S z * z * n,

wobei Z – die Anzahl der Zähne;

n – die Spindeldrehfrequenz, min -1.

In der Vorschubgeschwindigkeit wird auch durch physikalische und technologische Eigenschaften der behandelten Fläche, das Werkzeug Stärke und Leistung des Zubringers beeinflusst.

Berechnung der Schnittgeschwindigkeit

Als Nominalparameter berechnet Mitnahmen Grad Spindel schnellen Umsatz. Istgeschwindigkeit V, m / min auf dem Durchmesser des Fräsers und die Frequenz seiner Drehbewegungen in Abhängigkeit:

V = (π * D * n) / 1000

Fräswerkzeug Drehzahl bestimmt wird durch:

n = (1000 · V) / (π * D)

Informationen über die Minute-Feed haben, können Sie die Zeit für die Herstellung von c Länge L erforderlich bestimmen:

T 0 = L / S min

Berechnung der Bedingungen während des Mahlens und deren Einbau eigentlichen Übungsmaschine vor der Einstellung zu schneiden. Festlegung rational definierten Parameter, unter Berücksichtigung der Eigenschaften des Werkzeugs und dem Werkstückmaterial, liefert eine hohe Produktivität.

Tipps zur Bestimmung der Modi

Es ist unmöglich, die optimalen Schnittbedingungen für das Fräsen zu wählen, aber es kann von den Grundprinzipien leiten:

- Wünschenswerterweise entspricht das Fräserdurchmesser der Tiefe der Verarbeitung. Dies wird eine einzige Durchlauf Reinigungsfläche bieten. Hier ist der wichtigste Faktor – das Material. Viel zu weich, dieses Prinzip funktioniert nicht – es besteht die Gefahr von Schnitt, dicker als nötig.

- Schock- und Vibrationsverfahren sind unvermeidlich. In dieser Hinsicht erhöhen Vorschubwerte zu verringern, führen. Optimal beginnen mit dem Vorschub pro Zahn von 0,15 mm / Zahn, und in den Prozess – zu regeln.

- Die Häufigkeit der Rotation des Werkzeugs soll nicht möglich sein. Ansonsten besteht die Gefahr, die Schnittgeschwindigkeit zu reduzieren. Es kann mit der Erhöhung des Fräserdurchmesser erhöhen.

- Erhöhen der Länge des Arbeitsteils des Fräsers, bevorzugt große Anzahl von Zähnen ist, die Produktivität und die Verarbeitungsqualität reduziert.

- Richtwerte der Geschwindigkeiten für verschiedene Materialien:

- Aluminium – 200-400 m / min;

- Bronze – 90-150 m / min;

- Edelstahl – 50-100 m / min;

- Kunststoffe – 100-200 m / min.

Es ist besser, mit einer durchschnittlichen Geschwindigkeit zu starten, und dabei es zu einer kleineren oder größeren Seite einzustellen.

Modus Schneiden beim Routing ist wichtig, nicht nur mathematisch zu bestimmen oder durch spezielle Tabellen. Um richtig auswählen und die optimalen Einstellungen für die Maschine installieren und die benötigten Werkzeuge notwendig, einige Merkmale und persönliche Erfahrungen zu betreiben.