Cracking – was ist das? Cracken von Erdöl, Erdölprodukten, Alkane. thermische Cracken

Es ist kein Geheimnis, dass Benzin aus Öl hergestellt wird. Doch die meisten Autofahrer nicht einmal fragen, wie ist dieser Prozess der Umwandlung von Öl in Treibstoff für ihre Lieblingsfahrzeuge. Es knackt genannt, mit Hilfe der Raffinerien nicht nur Benzin, sondern auch andere, die in modernen Leben Petrochemie. Interessante Geschichte der Entstehung dieses Verfahren der Ölraffination. Der Erfinder des Verfahrens und die Installation wird als ein russischer Wissenschaftler und Pflanze selbst in diesem Prozess sein, ist sehr einfach und sehr klar nicht einmal in der menschlichen Chemie bewandert.

Was ist geknackt

Warum heißt es einen Cracker? Dieses Wort kommt aus dem englischen Cracken, Spaltung anzeigt. In der Tat ist dieser Prozess der Erdölraffination sowie seine konstituierenden Fraktionen. Es ist zu erhalten, um solche Produkte hergestellt, die ein geringes Molekulargewicht haben. Diese Bedenken Schmieröl, Motoröl und andere ähnliche. Darüber hinaus als Ergebnis dieses Prozesses hergestellten Produkte, wodurch die Notwendigkeit für die chemische und petrochemische Industrie.

Alkane Cracking umfasst mehrere Prozesse, Kondensation und Polymerisation Mittel, einschließlich. Das Ergebnis dieser Prozesse ist die Bildung von Petrolkoks wird, und die Fraktionen sieden bei einer sehr hohen Temperatur und Rest genannt Cracken. Der Siedepunkt dieser Substanz ist mehr als 350 Grad. Es ist zu beachten, dass neben diesen Verfahren gibt es andere – Cyclisierung, Isomerisierung, Synthese.

Die Erfindung von Shukhov

Cracken von Erdöl, beginnt seine Geschichte im Jahr 1891. Dann wird der Ingenieur VG Shukhov und sein Kollege Gavrilov SP Industrieanlage für die kontinuierlichen thermischen Cracken erfunden. Dies war die erste Anlage dieser Art in der Welt. Die Erfinder, in Übereinstimmung mit den Gesetzen des russischen Reiches patentierten es in der autorisierten Stelle des Landes. Natürlich war dies ein experimentelles Modell. Später, nach fast einem Vierteljahrhundert, waren die technischen Lösungen Shukhov die Basis des industriellen Cracker in den Vereinigten Staaten. Und in der Sowjetunion war die erste derartige Anlage in industriellem Maßstab begann im Jahr 1934 in dem „sowjetischen Knacken“ zu produzieren und freisetzen. Diese Anlage befindet sich in Baku.

Verfahren englischen Chemiker Barton

Im frühen zwanzigsten Jahrhundert hat die petrochemische Industrie einen wertvollen Beitrag zum Engländer Barton, suche nach Wegen und Lösungen für die Herstellung von Benzin aus Rohöl hergestellt. Sie hatten einen absolut perfekten Weg gefunden, das heißt, die Crackreaktion, wodurch dessen Ausgang die höchste Zahl von Leichtbenzinfraktionen ist. Vor dieser Zeit war der englische Chemiker bei der Verarbeitung von Öl-Produkten, einschließlich Heizöl Kerosin zu extrahieren. Die Lösung des Problems Benzinfraktionen herzustellen, paten Barton seine Methode Benzin zu produzieren.

Im Jahr 1916 wurde Barton Verfahren in einer industriellen Umgebung verwendet wird, und nur vier Jahre später nach mehr als achthundert seiner Anteile bereits in den Fabriken gearbeitet wird.

Temperaturabhängigkeit siedendem ist gut bekannte Substanz von Druck auf sich. Das heißt, wenn der Druck auf etwas Flüssigkeit sehr hoch ist, dann wird dementsprechend sein, hoch und die Temperatur des Kochens. Mit abnehmendem Druck auf der Substanz, kann es bereits beginnen, bei einer niedrigeren Temperatur zu sieden. Es ist dieses Wissen verwendet Chemiker Barton, die am meisten die beste Temperatur zu erreichen Reaktion auftritt Knacken. Diese Temperatur liegt im Bereich von 425 bis 475 Grad. Natürlich mit einem solch hohen Temperatur Einfluss auf Öl wird es verdampfen, und die Arbeit ist schwierig, mit vaporous Substanzen. Daher war die Hauptaufgabe des englischen Chemikers Verhinderung von Kochen und Verdampfen von Öl. Er begann einen hohen Druck, den gesamten Prozess zu verbringen.

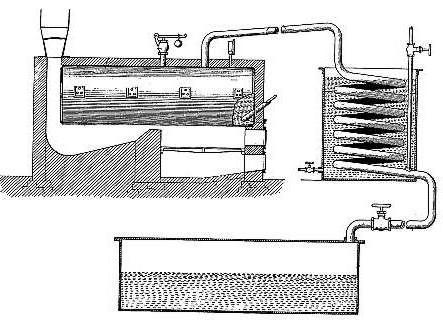

Installation für das Cracken

Barton Apparat bestand aus mehreren Elementen, darunter der Kessel, der unter hohem Druck arbeitet. Er war aus ganz dicken Stahl, über dem Ofen befand, das wiederum mit Rauchrohren ausgestattet war. Sie zeigte bis zum Wasserkühler vielfältig. Dann wird die gesamte Leitung in einen Behälter gerichtet, die für Sammelflüssigkeit. Am Boden des Tanks untergebracht verzweigten Rohr, wobei jedes Rohr, das ein Steuerventil hatte.

Wie ist das Cracken

Der Crackverfahren ist wie folgt. Der Kessel ist mit Erdölprodukt, wie Heizöl gefüllt. Nach und nach wird das Öl durch den Ofen erhitzt. Wenn die Temperatur einhundertdreißig Grad erreicht hat, aus dem Inhalt des Kessels wurde entfernt (verdampft) vorhanden darin Wasser. Durchgang durch das Rohr und abgekühlt wird, tritt dieses Wasser in den Sammeltank und von dort wieder durch das Rohr geht nach unten. Zur gleichen Zeit setzte sich der Prozess in den Kessel, in denen Heizöl von den anderen Komponenten verschwunden – Luft und anderen Gasen. Sie nahmen den gleichen Weg wie die des Wassers, in der Pipeline Überschrift.

Erste des Wassers zu befreien und das Gasölprodukt wurde für die spätere Rissbildung bereit. Ofen stärker geschmolzen, und die Temperatur des Kessels langsam erhöht, bis sie 345 Grad erreicht. Zu diesem Zeitpunkt wird die Verdampfung von leichtgewichtige Kohlenwasserstoffe. Durchgang durch das Rohr an das Kühlmittel, selbst wenn sie in dem Zustand des Gases blieben, im Gegensatz zu Wasserdampf. Einmal im Sammelbehälter, werden diese Kohlenwasserstoffe in der Pipeline gefolgt, als das Auslassventil geschlossen und nicht zulassen , sie in die Gräben gehen. Sie kehrten durch das Rohr zurück in den Tank, und dann den ganzen Weg wiederholen, keinen Ausweg.

Dementsprechend wurden sie mehr und mehr über die Zeit. Das Ergebnis war ein wachsender Druck im System. Wenn dieser Druck zu fünf Atmosphären erreicht ist, haben leichte Kohlenwasserstoffe nicht in der Lage gewesen, aus dem Kessel zu verdampfen. Kohlenwasserstoffe, Schrumpfen, ein gleichmäßiger Druck in dem Kessel Leitung und dem Sammelbehälter Kühlschrank gehalten. Gleichzeitig begann sie wegen der hohen Temperatur Spaltung schweren Kohlenwasserstoffen. Als Ergebnis drehte sie in Benzin, das heißt, in einem leichten Kohlenwasserstoff. Seine Bildung beginnt bei etwa 250 Grad auftreten, die leichten Kohlenwasserstoffe durch Spaltung verdampft, das Kondensat in der Kühlkammer ausgebildet ist, in dem Sammeltank gesammelt. Als nächstes wird durch das Rohr strömte Benzin in einem Behälter bereit, in dem der Druck verringert wurde. Dieser Druck trug zur Entfernung von gasförmigen Elementen. Mit einer solchen Gase wurden im Laufe der Zeit entfernt, und das fertige Benzin in die richtigen Container oder Tanks gegossen.

Je mehr Licht Kohlenwasserstoffe verdampft, das elastische und widerstandsfähig gegen Temperatur wurde Öl. Deshalb wird nach der Umwandlung der Hälfte des Kessels im Benzin die weitere Arbeit zu unterbrechen. bei der Bestimmung der Anzahl der resultierenden Benzin unterstützt speziell in der Installation des Zählers installiert. Ofen abgeschreckt Pipeline überlappt. Entlüftungsleitung, die den Kompressor, im Gegenteil verbindet, geöffnet wird, wird das Paar in diesem Kompressor bewegte, war der Druck darin geringer. Parallel zu diesem überlappten Rohr zur Produktion von Benzin führt, zu brechen ihre Verbindung mit der Installation. Darüber hinausgehende Maßnahmen im Vorgriff auf Abkühlung des Kessels, Trockenlegung von ihm Substanz. Für die späteren Gebrauch dann reinigen wir den Kessel vom Makel des Koks und es war möglich, ein neues Crackverfahren durchzuführen.

Die Stufen der Veredelung und Montage Barton

Es sollte angemerkt werden, dass die Möglichkeit, das Öl zu spalten, dh das Cracken von Alkanen, ist seit langem von den Wissenschaftlern gesehen worden. Es wurde jedoch nicht in herkömmlichen Destillation verwendet worden, wie es in einer solchen Situation nicht wünschenswert war spaltet. Zu diesem Zweck wurde der überhitzte Dampf in den Prozess eingebunden. Mit Hilfe von Öl nicht verdaut wird, sondern verdampfen.

Im Laufe seines Bestehens hat sich der Ölraffinerie-Industrie durch mehrere Phasen gegangen. Also, seit den sechziger Jahren des XIX Jahrhunderts bis Anfang des letzten Jahrhunderts wird das Öl verarbeitet nur Kerosin zu erzeugen. Er war dann eine materielle Substanz, mit der die Menschen Abdeckung im Dunkeln erhalten. Es ist bemerkenswert, dass zum Zeitpunkt einer solchen Verarbeitung, die sich von Erdölfraktionen leicht, Abfall betrachtet. Sie gossen in den Graben und zerstört durch Verbrennung oder andere Mittel.

Installieren Cracken Burton und seine Methode als grundlegender Schritt in dem gesamten Ölraffineriesektor serviert. Es ist diese Art und Weise von dem englischen Chemiker möglich einem besseren Ergebnis der Produktion von Benzin zu erreichen. Die Ausbeute an raffinierten Erdölprodukt sowie andere Aromaten wurde mehrmals erhöht.

Die Notwendigkeit für die Anwendung von Krack

Im frühen zwanzigsten Jahrhundert, das Benzin war, könnte man sagen, Abfallprodukt der Ölraffination. Fahrzeug fährt auf diesem Kraftstoff, während es nur sehr wenige war, so dass der Kraftstoff nicht beansprucht worden ist. Aber im Laufe der Zeit haben sich die Flotte Länder stetig gewachsen sind, erforderlich und Benzin. Nur für die ersten zehn oder zwölf Jahre des zwanzigsten Jahrhunderts, die Notwendigkeit für Benzin um 115-fache erhöht!

Erhalten durch einfache Destillation von Benzin, und, genauer gesagt, sein Volumen entspricht nicht den Verbraucher und die Erzeuger selbst. Es wurde daher beschlossen, die Rissbildung zu verwenden. Dies ermöglichte es, die Produktionsrate zu erhöhen. Dies ermöglichte es, die Menge an Benzin für die Bedürfnisse der Staaten zu erhöhen.

Wenig später wurde festgestellt, dass das Cracken von Erdölprodukten aus auf Heizöl oder Dieselkraftstoff nicht nur durchgeführt werden kann. Als Rohstoff für diese auch gültig war und Rohöl. Auch Hersteller und Spezialisten auf diesem Gebiet wurde festgestellt, dass die Benzin-Verfahren erhalten Cracken von besserer Qualität war. Insbesondere dann, wenn in den Autos verwendet sie mehr regelmäßig gearbeitet und für länger als üblich. Dies war aufgrund der Tatsache, dass das Benzin, das durch einige Kohlenwasserstoffe zurückgehalten Rissbildung, Verbrennungen bei konventioneller Destillation. Diese Substanzen, die wiederum, wenn sie in Verbrennungsmotoren verwendet werden, eine Eigenschaft zu zünden und zu verbrennen mehr reibungslos, als Folge des Motors ist nicht Brennstoff Explosionen.

katalytisches Cracken

Cracking – ein Prozess, der in zwei Typen unterteilt werden kann. Es wird verwendet, um den Kraftstoff, wie Benzin zu erzeugen. In einigen Fällen kann es durch eine einfache Wärmebehandlung von Erdölprodukten durchgeführt werden – die thermische Cracken. In anderen Fällen ist es möglich, die Umsetzung dieses Prozesses nicht nur durch hohe Temperatur, sondern auch mit Zusatz von Katalysatoren. Ein solches Verfahren ist ein katalytisches genannt.

Unter Verwendung des letzteren, die Methode der Verarbeitung, Hersteller erhalten Hochoktanbenzin.

Es wird angenommen, dass diese Art der wichtigste Prozess ist, der die tiefste und qualitative Verfeinerung liefert. Das katalytische Cracken in den dreißiger Jahren des letzten Jahrhunderts in die Industrie eingeführt wurde, hat es Herstellern erlaubt gewisse Vorteile für den gesamten Prozess zu bekommen. Dazu gehören Flexibilität, relativ einfache Ausrichtung mit den anderen Prozessen (Entasphaltierungs, Hydrotreating, alkirovanie und t. D.). Es ist diese Vielseitigkeit kann zu einem erheblichen Anteil der Verwendung einer katalytischen Krackanlage im gesamten Volumen des Ölraffinierens zurückzuführen.

Rohstoffe

Die Rohmaterialien in den katalytischen Cracken von Vakuumgasöl verwendet, die eine Fraktion mit einem Siedebereich von 350 bis 500 Grad aufweist. In diesem Fall wird die endgültige Siedepunkt gesetzt unterschiedlich und hängt von der Metallgehalt. Darüber hinaus wirkt sich dieser Indikator die Verkokung Beschickung. Es kann nicht mehr als drei Zehntel Prozent sein.

Vorläufiger Hydrotreating erforderlich, und erzeugte eine Fraktion, die als Ergebnis der verschiedenen Schwefelverbindungen entfernt wird. Hydrotreating reduziert auch Verkokung.

Einige bekannte, gibt es mehrere Prozesse von ihnen durchgeführt, in denen das Cracken von schweren Fraktionen in den Raffineriemarkt Unternehmen. Dazu gehört Verkokung bis zu sechs bis acht Prozent des Öls. Darüber hinaus kann das Rohmaterial ein Hydrocracking Rest sein. Die meisten wahrscheinlich selten, kann gesagt werden, ist exotisch roh natives Olivenöl betrachtet. Eine ähnliche Einheit (Millisekunden-Technologie) ist in der Republik Belarus an der Mozyr Raffinerie zur Verfügung.

bis vor kurzem nur, wenn verwendet katalytisches Cracken von Erdöl, verwendet Ball amorphen Katalysator. Es war von drei bis fünf Millimeter Perlen. Nun ist für diesen Zweck verwendete Katalysatoren Cracken von nicht mehr als 60 bis 80 & mgr; m (Zeolith mikrosphäroidalem Katalysator). Sie bestehen aus dem Zeolith Element ist auf der Aluminiumsilikatmatrix angeordnet sind.

Die thermische Methode

Wie üblich, wird die thermische Cracken für die Verarbeitung von Erdöl, ggf. im Endprodukt mit einem geringen Molekulargewicht erhalten. Zum Beispiel können solche können umfassen ungesättigte Kohlenwasserstoffe, Petrolkoks, Licht Treibstoffen.

Die Richtung dieser Erdölverarbeitungsverfahren ist abhängig von dem Molekulargewicht und die Beschaffenheit des Einsatzmaterials, als auch direkt über die Bedingungen, bei denen sich die Rissbildung. Dies wurde von Chemikern im Laufe der Zeit bestätigt. Eine der wichtigsten Bedingungen, die die Geschwindigkeit und Richtung der Strömung des thermischen Crackens beeinflussen, wird auf Temperatur, Druck und Bearbeitungszeit berücksichtigt. Last erhält sichtbare Phase bei dreihundert, dreihundertfünfzig Grad. Wenn verwendet diesen Prozess beschreibt Cracken kinetische Gleichung der ersten Ordnung. Am Ergebnis der Rissbildung, und genauer gesagt, auf seine Zusammensetzung Produkte wirkt sich auf die Druckänderung. Der Grund dafür ist eine Änderung der Geschwindigkeit und die Eigenschaften von Nebenreaktionen, welche, wie bereits erwähnt, die Polymerisation und Kondensation, die durch Cracken begleitet wird. Reaktionsgleichung thermische Verfahren sind wie folgt: S20N42 S10N20 + = C10 H22. Einfluss auf das Ergebnis und das Ergebnis ist immer noch das Volumen der Reagenzien.

Es sollte beachtet werden, dass das Cracken von Öl, die durch diese Verfahren durchgeführt wird, ist nicht der einzige. Die Produktionstätigkeit Raffinerien nutzen und viele andere Arten von Behandlungsverfahren. Somit kann in bestimmten Fällen eine so genannte oxidative Kracken, durchgeführt unter Verwendung von Sauerstoff. Verwendet in der Produktion und Elektro Kracken. Bei diesem Verfahren Acetylen-Hersteller, indem Strom durch das Methan hergestellt.